Bild: Teka

Spezialität von a. i. m. sind insbesondere „Body in White“, d. h. Rohkarosserieteile, die als Komponenten einer Karosserie mit einer oder mehreren verschiedenen Techniken wie Schweißen, Nieten, oder Kleben zusammengefügt werden. Dabei setzt a.i.m. alle relevanten Verfahren ein und setzt verstärkt auf das Laserschweißen, Punktschweißen und Kleben.

Auch mit der angewandten Umform- und Fügetechnik sowie dem Werkzeugbau hat sich a.i.m. als Partner für den gesamten Metallbau einen Namen gemacht und gilt als zuverlässiger Lieferant ganzer Baugruppen. Das Unternehmen mit Stammsitz in Pockau-Lengefeld ist daneben in der Elektromobilität, Bau- sowie Fenster- und Türenindustrie vertreten.

Fachkräftesicherung erfordert gesunde Luft

In der neuen Produktionshalle werden für einen Großkunden der Automobilindustrie größere Bauteile mit bis zu 60 verschiedenen Einzelteilen Just-in-Time gefertigt, Tag und Nacht und auch am Wochenende. Auf rund 2000 m² der insgesamt 6500 m² großen Halle sorgt Teka mit einer AirTech-Sonderlösung für konstant gereinigte Raumluft, von der pro Schicht rund elf Mitarbeitende profitieren. Denn das Thema Gesundheitsschutz ist für a. i. m. besonders wichtig, gerade auch vor dem Hintergrund der Fachkräftesicherung. a. i. m. hat sich nach externer Planung bei ATM in der Ausschreibung für Teka entschieden. Über die Firma Kratschmeyer als beauftragtes Subunternehmen des Generalunternehmens wurde der Kontakt aufgenommen. Zudem war Teka schon seit vielen Jahren am a.i.m.-Stammsitz bekannt.

Planungsphase – Großanlage als Sonderlösung

Im Beratungsgespräch zeigte sich schnell die außergewöhnliche Dimension des Projekts. So lag die besondere Herausforderung darin, für 58 Schweißroboter, die im 3-Schichtbetrieb bis zu 1000 Bauteile pro Tag schweißen und kleben, eine leistungsstarke und sichere Absaug- und Filterlösung zu finden. Indem Teka seine Anlagen quasi als Baukastensystem bereitstellt, kann man flexibel auf spezifische Anforderungen eingehen.

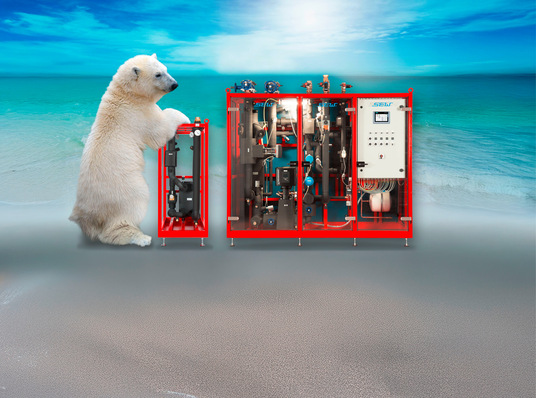

Da eine dezentrale Lösung von Anfang verworfen wurde, wurde schnell eine große Zentralabsaugung in Betracht gezogen. In enger Abstimmung mit a. i. m. wurde eine Großanlage mit 110 KW Leistung auf Basis der Lösung AirTech von Teka entwickelt und realisiert.

Lange Filterstandzeit und Wärmerückgewinnung

Die größeren Filtergehäuse der AirTech-Anlagen, die in Summe 864 m² Filterfläche haben, sind die Basis dieser Sonderlösung. Die beiden Filtermodule wurden je mit einem 55 kW-Ventilator ausgestattet und platzsparend auf einem Podest zu einer Gesamtanlage installiert. Ebenso wurde die Anlage an die Wärme-Rückgewinnungsanlage auf dem Dach angeschlossen. a. i. m. kann damit die Abwärme aus allen Produktionsschritten sowie der Absaugung wiederverwenden. Der dafür benötigte Strom kommt tagsüber von einer auf dem Dach montierten PV-Anlage.

Zusätzlich beinhaltet die Anlagenlösung zwei automatische Dosiereinrichtungen für Filterhilfsmittel, da sehr ölig geschweißt wird. Durch das Zugeben von Precoatpulver wird dabei die Feuchtigkeit aus dem Rauch entzogen, bzw. die Oberfläche der Patronen gegen Verkleben geschützt. So kann die Standzeit der Filterpatronen verlängert werden. Für eine flächendeckende Absaugung an den verschiedenen Arbeitsstationen wurden elf groß dimensionierte, bis zu 12 m² große Absaughauben montiert.

Bild: Teka

Funktionsweise des Gesamtsystems

Die Absaughauben sind oberhalb der Schweißroboter aufgebaut und nehmen den entsprechenden Schweißrauch auf. Über die Rohrleitung gelangt die Rohluft in die beiden Filterräume der Anlage. Hier lagern sich die partikelförmigen Schadstoffe an der Oberfläche der Filterpatronen ab. Die Filterpatronen werden durch Druckluft in den erforderlichen Intervallen vollautomatisch gereinigt. Die auf den Patronen haftenden Partikel lösen sich durch den Druckluftstoß und gelangen in zwei Entsorgungsbehälter, die unterhalb des Podests aufgestellt sind.

Die gereinigte Luft wird nach der Filtration über einen Wärmeübertrager geführt, der auf dem Dach der neuen Halle untergebracht ist. Er leitet die gereinigte Luft nach dem Wärmeübergang an die Umwelt ab. Die im Gegenstrom angesaugte Frischluft wird bei Bedarf erwärmt und der Fertigung über Quellauslässe wieder zugeführt.

Als Sicherheitseinrichtung hat Anlage einen Partikelsensor auf der Reinluftseite. Dadurch erfolgt eine permanente Sicherheitsüberwachung des Systems, unter anderem gegen Filterdurchbrüche. Bei einer Fehlermeldung wird der Ventilator automatisch ausgeschaltet. Gleichzeitig gibt die Anlagensteuerung ein optisches und akustisches Signal zur Warnung an den Anwender aus.

Seit der Inbetriebnahme läuft die Anlage reibungslos. Auf veränderte Produktionskapazitäten in der Zukunft kann sie flexibel angepasst werden. ■

Bild: Teka