Bereits in der Planungsphase müssen zahlreiche Normen und Regelwerke berücksichtigt werden, um die Lüftungsanlage in der Praxis effizient und vor allem regelkonform betreiben zu können. Die relevanteste Richtlinie ist die DIN EN 16798: „Lüftung von Nichtwohngebäuden – Allgemeine Grundlagen und Anforderungen an Klima- und Lüftungsanlagen“, welche klare Werte festlegt.

Welche Luftdichtheit wird gefordert?

Besonders wichtig ist auch: Planer und Betreiber müssen sich auf eine Luftdichtheitsklasse verständigen, damit diese beim Bau berücksichtigt werden kann. Dafür wird zunächst die Außenluft (ODA – outdoor air) klassifiziert und eine Kategorie für die Innenluft (IDA – indoor air) festgelegt. Aus der Luftdichtheitsklasse ergibt sich auch das Lüftungsgerät, das eingesetzt werden muss.

Denn DIN EN 16798 und DIN EN 12237 besagen, „dass die Luftleitungen im Betrieb dauerhaft eine ausreichende Stabilität aufweisen müssen, um dicht zu sein.“ Gemäß den gültigen Normen dürfen Luftleitungen im Gegensatz zu wasser- und gasführenden Medienleitungen durchaus Undichtheiten aufweisen, die erlaubte Leckluft ist hier ebenfalls festgelegt. Ein Beispiel: Bei einem geforderten Volumenstrom von 4 000 m³/h bei 400 Pa Druck, einem Kanalnetz mit 500 m² Gesamtkanal und einer zu erfüllenden Dichtigkeitsklasse C nach DIN EN 16798 und DIN EN 12237 mit 265 m³/h Leckluft ergibt sich ein Lüftungsgerät mit einer Volumenstromleistung von mindestens 4 265 m³/h bei 400 Pa Druck. Soll aber Dichtigkeitsklasse B mit 796 m³/h Leckluft erreicht werden, fordert dies bereits ein Lüftungsgerät mit einer Volumenstromleistung von ca. 5 000 m³/h bei 400 Pa Druck.

Dies zeigt klar auf, wie wichtig eine genaue Planung bei Lüftungsanlagen ist. Im Idealfall prüft der Planer noch vor Baubeginn die Kanaldichtheit und erhöht sie gegebenenfalls entsprechend der Dichtheitsklasse. Eine niedrige Klasse sorgt für geringere Investitionskosten, verursacht im Gegenzug aber entsprechend steigende Kosten für die elektrische Antriebsenergie des Ventilators. Allerdings besteht bei einer hohen Leckagerate die Gefahr, dass der Druck der Lüftungsanlage nicht ausreicht, um genügend (Zu-/Ab-)Luft bis zum letzten Ventil zu befördern, oder die Anlage ständig mit unnötig hoher Leistung betrieben werden muss. Auch nach Inbetriebnahme der Lüftungsanlage empfiehlt es sich, regelmäßige Prüfungen der Kanaldichtheit vorzunehmen, um zunächst unbemerkte Leckagen zu entdecken und entsprechend zu beseitigen.

Inbetriebnahme der Lüftungsgeräte

Sind die zuvor in der Planung besprochenen Lüftungsgeräte angebracht, erfolgt nun deren Inbetriebnahme. Dies sollte durch die Installationsfirma oder den Hersteller vorgenommen werden. Dabei wird das Gerät auf die gewünschte Leistung eingeregelt. Wichtig hierbei ist auch, dass die Einregelung nach DIN EN 12599 erfolgt. Dort ist die Übergabe für „Lüftung von Gebäuden – Prüf- und Messverfahren […] eingebauter raumlufttechnischer Anlagen“ festgelegt.

Bei der Vollständigkeitsprüfung werden alle technischen Details der Anlage hinsichtlich der mit der Planung zugesagten Leistungsparameter verglichen und auf Einhaltung überprüft sowie die Unterlagen für Betrieb, Wartung und Fehlersuche gesichtet. Wichtig hierbei ist die Messung des Referenzdrucks. Diese Messmethode stellt ein einfaches aber genaues Verfahren zur Messung und Einregulierung von Volumenströmen an Ventilen dar. Dabei wird eine Genauigkeit von ± 10 Prozent des Volumenstroms im Kanal mittels Netzmessung gemessen. An den Zu- und Abluftventilen kann eine Messung unter Zuhilfenahme des Kompensationsverfahrens (Nullverfahren) durchgeführt werden. So können die Dichtigkeit des Kanalnetzes und die Leistung der Lüftungsgeräte sehr gut bestimmt werden.

Referenzdruck richtig messen

Die Volumenstromhaube DIFF von Airflow eignet sich für diese Art der Messung. Mit der Nulldruck-Methode wird der Druck, welcher durch den Eigenwiderstand des Messgerätes aufgebaut wird, gegenüber dem atmosphärischen Druck außerhalb des Gerätes automatisch kompensiert. Ein eingebauter, speziell entwickelter Ventilator erzeugt die notwendige Luftmenge zur Druckkompensation.

Kontrolliert und abgesichert wird diese Messung über einen ebenfalls integrierten Differenzialdrucksensor. Ein weiterer Sensor misst die Geschwindigkeit der Luft, welche durch die Elektronik im Gerät als Messwert m³/h oder l/s im Display ausgegeben wird. Der Volumenstrom von Zu- oder Abluft des Lüftungsgitters wird vom digitalen Messgerät angezeigt. Zusätzliches Plus: Das Messgerät erkennt die Richtung des Luftstroms und zeigt diese im Display an. Somit wird immer eine exakte Messung an allen Zu- und Abluftöffnungen erzielt. Zudem kann die Messung auch an einem Teil eines großen Gitters vorgenommen werden, da die Volumenstromhaube den Zu- oder Abluftstrom nicht beeinträchtigt.

Lecks mit enormen Folgen

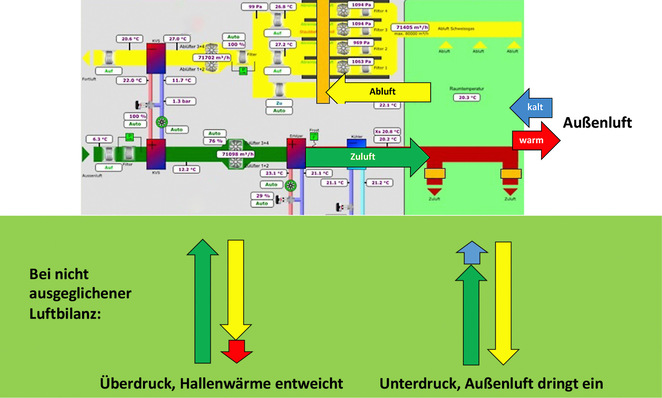

Auch nach einer korrekten Inbetriebnahme sollten regelmäßige Leckprüfungen vorgenommen werden. Denn nur eine dichte Anlage ermöglicht den reibungslosen Betrieb mit Zu- und Abluft da, wo sie gefordert ist. Eine Grundregel für den Betrieb von Lüftungsanlagen lautet dabei: Die Qualität der Zuluft darf im Vergleich zur Abluft nicht beeinträchtigt werden, sonst kann die zuvor vereinbarte Raumluftqualität nicht eingehalten werden.

Mit auftretender Undichtheit kann die Luftqualität drastisch sinken. Durch Luftverlust kann es dazu kommen, dass eine Anlage bei nur 10 Prozent Leckluft bereits 33 Prozent mehr Leistungsaufnahme benötigt. In der Folge steigen die Kosten für die Anlage enorm. Durch eine Leckage sinkt auch die IDA beträchtlich, denn unaufbereitete Luft strömt aus der Umgebung in die Zuluftleitung und führt CO2 sowie flüchtige organische Verbindungen mit sich. Viele gute Gründe also, um regelmäßige Leckprüfungen durchzuführen.

Undichtheiten erkennen und beseitigen

Um ein Luftleitungssystem nun auf Undichtheiten zu prüfen, wird ein regelbares Ventilatorsystem benötigt, mit dem ein Prüfdruck über eine Messstrecke aufgebaut werden kann. Der Druck in dieser Luftleitung und der geförderte Luftvolumenstrom werden mit kalibrierten Messgeräten wie dem P.A.N.D.A. von Airflow gemessen. Das Gerät entspricht auch den strengen Richtlinien EN 12237, EN 1507 sowie EUROVENT 2/2. Gleichzeitig hat das Gerät eine hohe Druck- und Volumenstromleistung – so können auch große Kanalflächen auf einmal geprüft werden. Das verringert den Prüfaufwand und beschleunigt die Ermittlung der Undichtheit.

Ist nun ein entsprechendes Leckprüfgerät an das Luftleitungssystem angeschlossen, kann die Prüfung beginnen. Hierfür wird über ein Zeitintervall ein Prüfdruck erzeugt, der oberhalb des Auslegungsbetriebsdrucks liegt. Ein großer Vorteil: Das Gerät zeigt Leckrate sowie statischen Druck in Echtzeit an. Auch eine gleichzeitige Überprüfung, ob die Anforderungen der gewählten Dichtheitsklasse erfüllt werden, verkürzt das Verfahren merklich.

Fazit

Neben der genauen Planung ist eine korrekte Einregelung von Lüftungsanlagen unbedingt notwendig, damit diese effizient und fehlerfrei arbeitet. Doch auch nach der Inbetriebnahme sollten regelmäßige Prüfungen durchgeführt werden. Nur dann ist ein Gebäude wirklich energieeffizient und hält die Anforderungen der Regelwerke DIN EN 12237 und DIN EN 16798 ein.