MGR Monnier Energies mit rund 20 Mitarbeitenden ist insbesondere auf die Fertigung und mechanische Bearbeitung von großen und komplexen Bauteilen sowie anspruchsvollen Baugruppen, Schweißkonstruktionen und die Feinblechbearbeitung für verschiedene Industriebereiche spezialisiert.

Die gute Auftragslage und die damit einhergehend auf Wachstum ausgelegte Zukunftsstrategie haben den Firmeninhaber Christian Monnier, der den Betrieb 2013 als damaliger Fertigungsleiter übernommen hat, dazu veranlasst, in den Hallenneubau zu investieren.

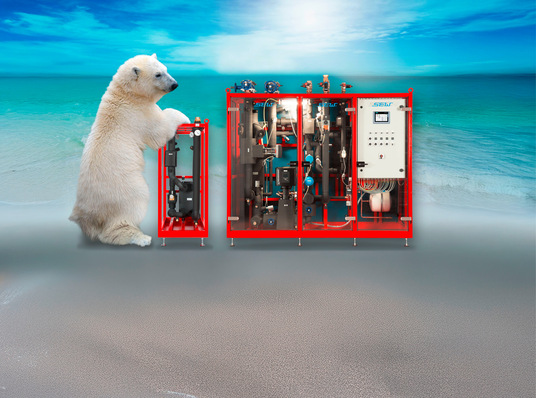

Nach einer Beratung durch EMT Est Machine Technique aus Offemont, entschied sich MGR Monnier für eine außergewöhnliche Lösung, nämlich die Kombination von integrierter Brennerabsaugung und zentraler Raumluftabsaugung auf Basis der Teka-Systeme VAC-Cube und Airtech.

Raucherfassung am Entstehungsort

Bei der Serie VAC-Cube handelt es sich um eine Mehrplatzlösung. Dadurch können mit der installierten Type VAC-Cube 125 i bei MGR an acht Brennerarbeitsplätzen gleichzeitig gefährliche Rauche und Stäube unmittelbar erfasst und abgesaugt werden. Mit ihrer Pressung von 20 000 Pa eignet sich dieses System für den Dauereinsatz im Hochvakuumbereich und damit für die automatische Erfassung von Rauchen an Schweißbrennern mit integrierter Absaugung.

Überzeugt hat auch, dass das System aufgrund des Betriebsprozesses ohne reibende oder verschleißende Teile besonders zuverlässig und wartungsarm arbeitet. Die Abscheidung der Stäube erfolgt dabei über Filterpatronen mit pneumatisch vollautomatischer Abreinigung. Die Entsorgung der abgesaugten Stäube über eine Staubtonne ist einfach möglich.

Neben ihrer Funktionalität überzeugte die kompakte VAC-Cube durch einen weiteren Vorteil, denn sie ist mit vielen üblichen Brennertypen kombinierbar. Da MGR zusätzliche Sicherheit wünschte, wurde die VAC-Cube mit einer zentralen Airtech-Anlage kombiniert.

Zentrale Raumluftabsaugung mit System

Die Airtech P18 übernimmt in der neuen 7,5 m hohen Halle die zentrale Raumabsaugung, wobei Frischluft aktiv zugeführt wird. Besonders energieeffizient: Die Anlage ist mit einer Zeitschaltuhr gekoppelt. So kann der Betrieb während der gesamten Arbeitsdauer automatisch gewährleistet werden.

Die schadstoffhaltige Luft wird über die Ansaugkanäle in die Filtersektion geführt. Hier lagern sich die partikelförmigen Schadstoffe an der Oberfläche der Filterpatronen an. Diese werden durch Druckluft in den erforderlichen Intervallen vollautomatisch gereinigt. Die auf den Patronen haftenden Partikel lösen sich durch den Druckluftstoß und gelangen in einen Staubsammelbehälter.

Als Sicherheitseinrichtung hat die Anlage einen Partikelsensor auf der Reinluftseite. Dadurch erfolgt eine permanente Sicherheitsüberwachung des Systems gegen Filterbrüche, z. B. durch Brandeinwirkung. Bei Fehlermeldung wird der Ventilator automatisch ausgeschaltet. Gleichzeitig gibt die Anlagensteuerung ein optisches und akustisches Signal zur Warnung an den Anwender.

Kontinuierliches Raumluft-Monitoring

Die Raumluftqualität in der neuen Halle wird durch das System Airtracker von Teka ständig überwacht. Per Ampellicht signalisiert das Raumluftmonitoring-System, ob die gesetzlich geforderten Feinstaubwerte eingehalten werden.

Reibungslose Abwicklung vor Ort

Die Firma EMT, Teka-Partner in Frankreich, hat langjährige Erfahrung im Bereich Schweißtechnik und schafft für Teka vom Standort Belfort aus den Zugang zum ostfranzösischen Markt. Trotz herausfordernder Corona-Einschränkungen konnte das Projekt im Zeitplan abgewickelt werden. Es wurde nach der ersten Anfrage Ende 2019 im Mai 2020 projektiert und geplant. Im August 2020 erfolgte dann die Endmontage.