Bild: SRMtec

In allen Bereichen und Gewerken der oben genannten Industrie wird seit langem an möglichst energieeffizienten Systemen gearbeitet. Die Konzepte sind bekannt als statischer Coefficient Of Performance (COP), weiterentwickelt zum saisonalen SEER, SEPR, IPLV -Größen. Sie wurden zu simplen Hinweisen auf Produkten wie Star-Rating oder ABCDE-Klassifizierungen ausgeformt und dienen dazu, Schritt für Schritt ineffiziente Produkte und Verfahren aus dem Markt zu verbannen.

In der derzeitigen Praxis wird Energie oftmals effizient umgewandelt und bei der Kühlung von Prozessen einer Masse entzogen, um dann über eine Rückkühlung an die Atmosphäre abgegeben zu werden. Diese Abgabe an die Atmosphäre ist eine Umwandlung in eine nicht verwendbare Form von Energie. In einem holistischen Ansatz soll versucht werden, diese Energie in eine Form zu konvertieren, welche sich entweder einfach direkt verwenden oder sich zumindest speichern oder transportieren lässt. Eine solche Form ist zum Beispiel Wasser.In vielen konventionellen Kälteanlagen wird Wärmerückgewinnung zur energetischen Optimierung angewandt.

Nachteil ist, dass je nach Wärmequelle und dem zu gewinnenden Temperaturniveau nur ein Teil der vorhandenen Energie genutzt werden kann. Bei dem Einsatz von Wärmepumpen anstelle von Wärmetauschern kann bis zu 100 Prozent der zur Verfügung stehenden Energie verwendet und zudem auf ein höheres Energieniveau gebracht werden. Durch Einsatz von Wärmepumpen erhöht sich die Flexibilität über das Temperaturniveau und damit der Anwendungsbereich.

Diese Integration von Kühlung und Heizung ist ein wichtiger Beitrag zur CO2- Eintragsverminderung. Die Schwierigkeit besteht darin, dass nur in wenigen Fällen der gleichzeitige Bedarf von Kühlung und Heizung besteht, und selbst dann sind die Energiemengen nicht notwendigerweise identisch.

Eine nahezu ideale Anwendung mit parallelem Bedarf an Kühlung und heißem Wasser findet sich jedoch in der Nahrungsmittelproduktion bei Schlachtung und Fleisch-/ Fischverarbeitung.

Als Beispiel 1 dient hier das Projekt Müller Fleisch, eine Erweiterungsinvestition im Schlachthaus einer bekannten fleischverarbeitenden Gruppe. Die Design-Vorgaben sind unter anderem die Niedertemperatur mit t0: -42 °C für Schockfroster und t0: -36 °C für die Lagerlogistik mit einer Maximalkapazität 1,1 MW und einer Teillast von 250 kW.

Die Mitteltemperatur liegt bei t0: -13 °C als obere Stufe des Boostersystems und einer Seitenlast von 400kW für die Fleischverarbeitung. Alle Systeme müssen redundant ausgelegt sein. Die Ölkühlung soll für Wärmerückgewinnung ausgelegt sein. Die Verflüssigungslast soll flexibel gemäß Nachfrage nach Brauchwasser zwischen Wärmepumpe und Rückkühlung verteilt werden und das System redundant ausgelegt sein. Die Verflüssigungstemperatur soll der Umgebungstemperatur folgen (tc: +25 bis +33 °C). Für die Brauchwasserproduktion sind Temperatur von 80 °C Vorlauf und 55 °C Rücklauf geplant. Die Effizienz der Einzelsysteme sowohl als auch die des Gesamtsystems muss gewährleistet sein.

Bild: SRMtec

Das Projekt Fredvic ist als Beispiel 2 eine Erweiterung eines Nahrungsmittelunternehmens in der Region Katalonien, Spanien. Fisch und Krustentiere werden hier verarbeitet, gelagert und verpackt. Die Vorgaben hierfür sind unter anderem eine Kälteanlage mit t0: -11°C für ein CO2 Niedertemperatursystem und einer maximalen Kapazität 1,1 MW. Die Ölkühlung soll zur Wärmerückgewinnung verwendet werden. Die Verflüssigungsenergie der Kälteanlage soll mittels Wärmepumpe in Tanks vorgehalten und zum Abtauen der Raumkühler, zum Auftauen von gelagertem Kühlgut und für sanitäre Zwecke genutzt werden. Dazu soll 70 °C heißes Wasser mit 800 kW produziert werden. Sowohl das Gesamtsystem als auch die Einzelsysteme sollen auf Effizienz optimiert sein.

Die Wärmetauscher wurden in dem Modul SRM-Heatpack zusammengefasst. Dieses beinhaltet den offenen Phasenabscheider, den kombinierten Abscheider/Verdampfer (Glycol-Chiller) des Sekundärmediums als Kälteträger und dem Verflüssiger zur Produktion von 70°C Heißwasser. Die Ausführung der Wärmetauscher als „plate in shell“ ist der geforderten Robustheit geschuldet und entspricht dem Sicherheitsdenken einer Installation in der Nähe von Wohngebieten.

Das modulare Gesamtsystem ist in einem Maschinenraum untergebracht. Die einzelnen Module sind zwar leistungsmäßig auf einander abgestimmt, jedoch trotzdem durch Redundanz voneinander unabhängig. Die geforderte Resilienz der Systeme soll der Prozesssicherheit dienen und für ununterbrochene Produktion aber auch unterbrechungsfreie Kühlkette der Lebensmittel dienen.

Diese Beispiele zeigen, dass die beiden Seiten Kühlung und Heizung durchaus simultan verwendet werden können und keine Energie an die Atmosphäre abgegeben werden muss. Dies ist möglich, weil mehr oder weniger zeitgleich und am selben Ort Bedarf besteht.

Wo dieser simultane Bedarf nicht besteht, ist in der Zukunft der Einsatz eines „low grade“ - Grids von ca. 30 bis 40 °C Wasser und ein Energiesammler und Transportsystem denkbar, in das ansonsten verlorene Energie eingespeist wird. An dezentralen Entnahmestellen kann dann je nach Bedarf Energie entnommen werden und mit Wärmepumpen auf das jeweilig geforderte Temperaturniveau angehoben werden. Dies kann für industrielle und gewerbliche Anwendungen geschehen, aber auch eine Lösung für den Wohnungsbereich für Heizung und Brauchwasser darstellen.

Kälteanlage als Booster System

Bild: SRMtec

Kälteanlage mit zwei teilredundanten Aggregaten

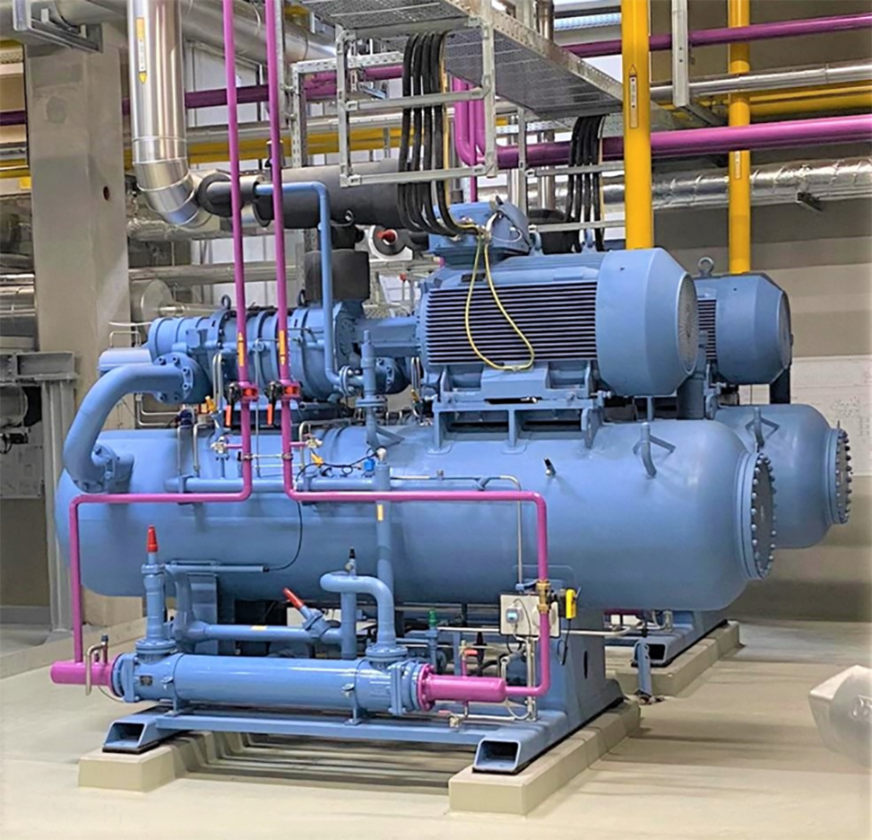

SRH16M Hochdruck-Verdichter-Aggregat