Bei HLK-Equipment mit eingebautem Kompressor spielt dieser eine entscheidende Rolle als Quelle von Vibrationen. Neueste Inverter-Technologien steigern zwar die Effizienz von Geräten, stellen uns aber beim Thema Schall vor neue Herausforderungen. Variable Dreh- und Erregerfrequenzen führen insbesondere im Teillastbereich zu einem unangenehmen, tieffrequenten „Brummen“. Eine effiziente Schwingungsisolierung wirkt dem entgegen. Sie verhindert die Übertragung von Schwingungen in angrenzende Gebäudeteile und so die Bildung von Körperschall. Wird eine elastische Lagerung des Kompressors vorgesehen, reduziert dies die Anregung von Gehäuseteilen und reduziert den primären Luftschall.

Grundlagen für eine funktionierende Schwingungsisolierung

In der Praxis führt bei Komponenten mit rotierenden Teilen wie Ventilator oder Kompressor eine leichte Unwucht oder der Verdichtungsvorgang zu Vibrationen des Gerätes und zu primärem Luftschall. Diese Schwingungen breiten sich innerhalb und außerhalb des Gerätes aus und führen so zur Anregung von weiteren Oberflächen, die erneut Schall (= sekundärer Luftschall) abstrahlen.

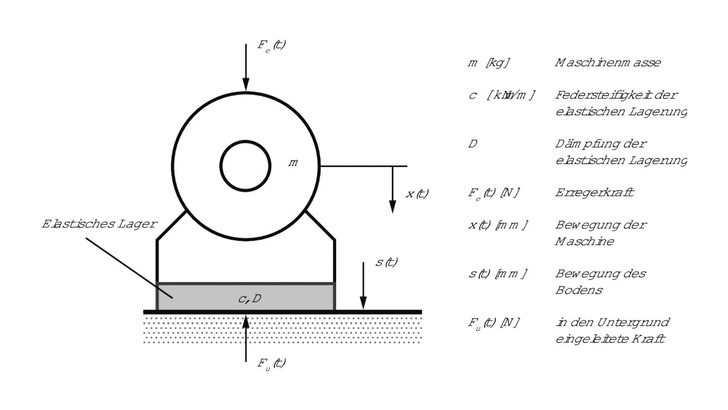

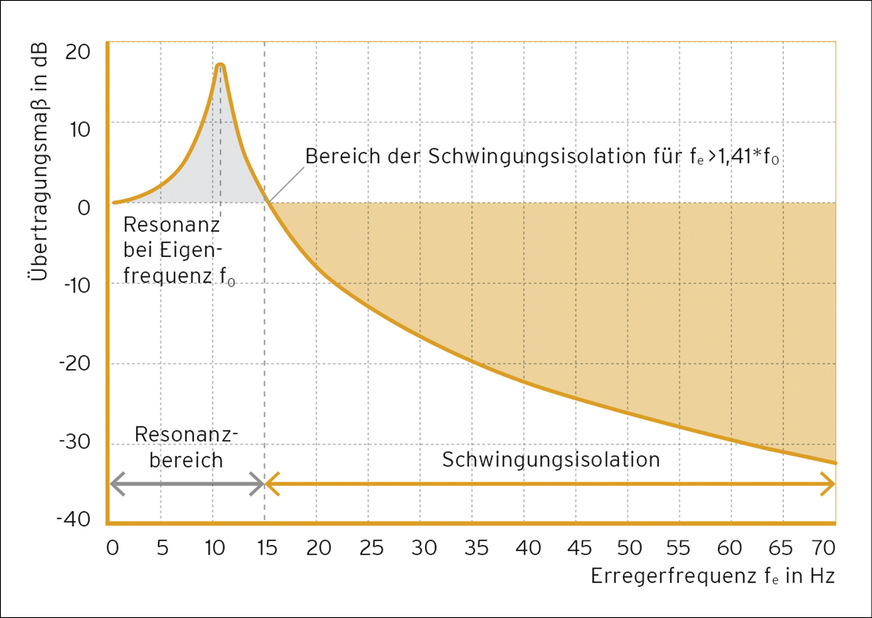

Mit einer elastischen Lagerung wird eine schwingende Masse von ihrer Umgebung entkoppelt und somit eine Übertragung der Vibrationen auf benachbarte Strukturen zu verhindern. Diese Isolationswirkung lässt sich am besten anhand des Modells des Ein-Massen-Schwingers erklären. Betrachtet man eine schwingende Anlagenkomponente mit der Masse m, die auf elastischen Lagern mit der dynamischen Steifigkeit c gelagert ist, so bezeichnet man dies als schwingungsfähiges System. Dieses System hat eine Eigenfrequenz f0 mit der es bei Anregung durch einen Impuls, wie z.B. einem Schlag mit einem Gummihammer kurzzeitig schwingen würde. Diese Eigenfrequenz ist für die Isolationswirkung des Systems eine sehr wichtige Kenngröße und lässt sich wie folgt berechnen: f0 = 1/(2π) ∙ √(c/m)

Die in modernen Klimageräten häufig verwendeten drehzahlgeregelten Kompressoren erzeugen je nach Drehzahl Vibrationen mit unterschiedlichen Anregungsfrequenzen fe. Die Isolationswirkung einer elastischen Lagerung hängt vom Verhältnis von Anregungsfrequenz zur Eigenfrequenz ab: η = fe / f0

Für den Fall, dass die Anregungsfrequenz mit der Eigenfrequenz übereinstimmt, kommt es zur Resonanz. Dieser Betriebszustand ist unter allen Umständen zu vermeiden, da es hier wohlmöglich auch zu einer Beschädigung des Geräts durch hohe Schwingungsamplituden kommen kann. Eine Isolationswirkung, d.h. eine Reduktion der eingeleiteten Kräfte, ist ab einem Frequenzverhältnis von η = √2 zu erwarten. In der Praxis sollte man darauf achten, dass die Eigenfrequenz des Lagers stets nur circa 1/3 bis 1/5 der dominanten Anregungsfrequenz des Geräts entspricht.

Bild: Getzner

PUR verfügen über das optimale Maß an Elastizität

Der Zusammenhang zwischen der Vibration von Oberflächen und der Abstrahlung von sekundärem Luftschall ist heute vielfach publiziert und Prognosemodelle haben auch in entsprechende Normen Einzug gehalten. Messungen zeigen, dass eine Reduktion der Vibrationen im Gerät zwangsläufig auch zu einer Reduktion der (primären) Luftschallabstrahlung führt. Für die stetig steigenden Ansprüche an die Reduktion von vibrationsinduzierter Schallabstrahlung sind elastische Komponenten aus Polyurethan besonders geeignet. Ihre ausgezeichneten dynamischen Eigenschaften sind im Vergleich zu Gummi-Metall-Elementen von großem Vorteil. Auch sind Polyurethane (PUR) wie Sylomer oder Sylodyn von Getzner langlebig und stabil gegen Hydrolyse. Sie werden daher beispielsweise im Eisenbahnoberbau eingesetzt, wo ein über Jahrzehnte konstantes Eigenschaftsprofil unter hohen Belastungen und wechselnden Umweltbedingungen vorausgesetzt wird. PUR-Werkstoffe erhalten einen großen Teil ihrer Elastizität aus ihrer mikrozellulärer Schaumstruktur. Das heißt, sie verringern unter Einwirkung von Druck ihr Volumen und benötigen weder Weichmacher noch komplexe geometrische Formen, um das für die Schwingungsisolierung optimale Maß an Elastizität zu erreichen. Je nach Gewichtsklasse kommen Polyurethan-Materialien mit unterschiedlichen Dichten zum Einsatz.

Die elastische Lagerung wird bei HLK-Geräten so dimensioniert, dass die Abstimmfrequenz des Systems aus Kompressor und Lager im Idealfall bei rund 10 Hz liegt, sodass Isolationsgrade von ~60 % bereits ab Inverter-Frequenzen von 20 Hz möglich werden. Dies ist ein großer Vorteil, wenn gerade im Teillast-Betrieb nachts die Schallabstrahlung minimiert werden soll.

Bild: Getzner

Nachgewiesene Reduktion von Schall

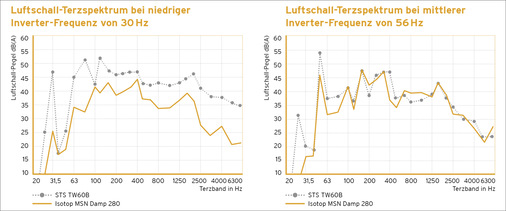

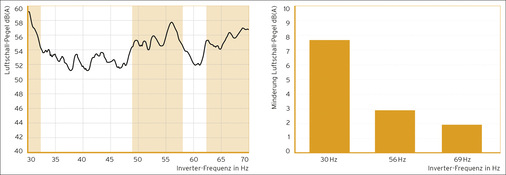

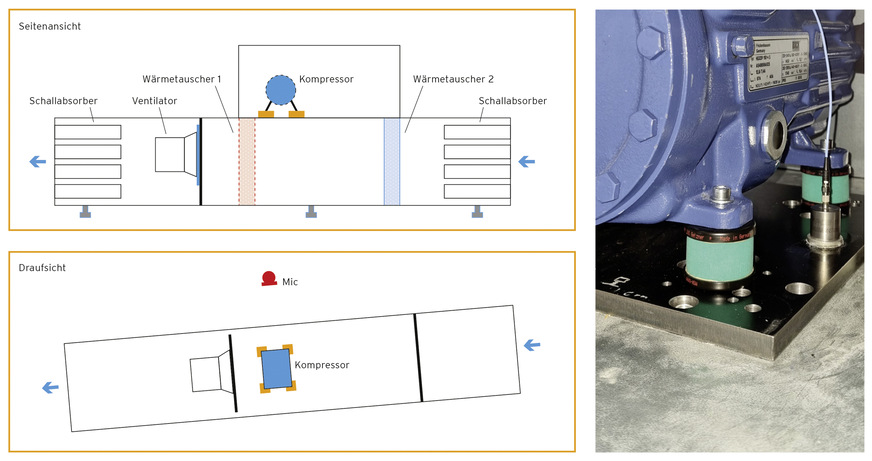

Um die theoretischen Ausführungen zu bestätigen, wurden Messungen durchgeführt. Es galt zu überprüfen, in welchem Ausmaß sich der (primäre) Luftschallpegel durch die Einführung einer optimierten Vibrationsisolierung des Kompressors verbessern lässt. In mehreren Versuchen wurde zuerst der Luftschallpegel im Außenbereich der Anlage in Abhängigkeit der Kompressor-Drehzahl bestimmt. Zu diesem Zweck wurde über den Frequenzumformer im gesamten Einstellbereich von 30 Hz bis 70 Hz kontinuierlich mit 10 Hz/min in der Frequenz gesteigert und dazu Luftschallpegel sowie die Beschleunigungen und Schwinggeschwindigkeiten von Gehäuse und Bodenbelag gemessen. Orange markiert sind die Bereiche besonders hoher Schallabstrahlung. Nach erfolgter Messung erfolgte der Umbau von Gummi-Metall-Lagern zu einer elastischen Lagerung mit Isotop MSN-DAMP. Die erneute Messung des Schallpegels ergab gerade bei niedriger Drehzahl ein erhebliches Verbesserungspotential von rund 8 db(A). Aber auch in allen Bereichen mit hoher Schallabstrahlung lässt sich eine Verbesserung erkennen. Die Ursache für die besonders großen Unterschiede bei geringen Kompressor Drehzahlen liegt darin begründet, dass die Isolierwirkung der mit 10,8 Hz niedrigen Eigenfrequenz des PUR-Lagers deutlich früher wirkt als jene des Gummi-Lagers.

Tieffrequente Störquellen effizient isoliert

Im urbanen Bereich stört niederfrequenter Lärm besonders. Dieser lässt sich mit herkömmlichen Maßnahmen nur sehr schlecht abschirmen und wird vom Menschen als sehr störend empfunden. Mit Hilfe einer Terzband-Analyse kann gezeigt werden, dass mit dem Isotop MSN-DAMP eine deutliche Verbesserung im kritischen tieffrequenten Bereich erreicht wird. Bei niedrigen Kompressor-Drehzahlen von 30 Hz ergibt sich eine deutliche Verringerung der Schallabstrahlung über das gesamte Frequenzspektrum, bei höheren Drehzahlen eine deutliche Verbesserung gerade in tieffrequenten Bereichen.

Leisere Geräte dank effizienter Schwingungsisolierung

Die hier vorgestellten Ergebnisse zeigen, dass eine deutliche Reduktion des primären Luftschalls durch die Optimierung der für die Kompressor-Lagerung verwendeten elastischen Lager möglich ist. Aufgrund der immer mehr verbreiteten Technologie einer lastabhängigen Modulation der Kompressor-Drehzahl (Inverter-Technologie) ist es entscheidend für die Schallabstrahlung, die vom Kompressor bei unterschiedlichen Drehzahlen angeregten dynamischen Kräfte auf das Gehäuse zu minimieren. Dies gelingt durch die Wahl eines geeigneten Lagers, das speziell für die jeweilige Anwendung ausgelegt wird. Polyurethan Werkstoffe wie Sylomer oder Sylodyn sorgen für eine effiziente Schwingungsisolierung. ■