Vielfach stehen zu Beginn von Raumlufttechnik-Projekten gegensätzliche Anforderungen im Raum, die zunächst miteinander unvereinbar oder zumindest schwer realisierbar erscheinen. Daher alle „Konfliktpunkte“ sorgfältig abarbeiten!

Sinkender Energieverbrauch

Das Thema „Platzproblem“ ist in diesem Zusammenhang nicht neu, es hat sich jedoch durch die gestiegenen energetischen Anforderungen verschärft. Seit 1. Januar 2016 bewirkt die EU-Verordnung 1253/2014/EG (als Durchführungsmaßnahme der ErP-Richtlinie 2009/125/EG der Europäischen Union) bei RLT-Geräten einen regelrechten Schub in Richtung Energieeffizienz.

Die Luftgeschwindigkeit wirkt auf den elektrischen Energieverbrauch eines RLT-Gerätes in der dritten Potenz ein. Wo noch vor wenigen Jahren 2,5 m/s die Auslegungsgrundlage waren, ist die Luftgeschwindigkeit heute im Durchschnitt über den lichten Gehäusequerschnitt auf bis zu 1,9 m/s reduziert. Um die Energieeffizienzklasse A+ der RLT-Richtlinie 01 zu erreichen, sind Luftgeschwindigkeiten von maximal 1,8 m/s zulässig. Dies entspricht der Geschwindigkeitsklasse V2 nach DIN EN 13053.

Weniger Luftgeschwindigkeit = mehr Querschnitt und Platzbedarf

Um also die gleiche (planerisch vorgegebene) Luftwechselrate bei geringerer Luftgeschwindigkeit zu erzeugen, muss der Gehäusequerschnitt entsprechend erhöht werden. Ebenfalls aus energetischen Gründen werden die Ventilatoren in RLT-Geräten immer größer. Sie arbeiten wegen der EC-Motorentechnik im effizienten Teillastbetrieb, benötigen aber ebenfalls mehr Platz im Gerät. Die Folge: ein deutlich höherer Platzbedarf in der Technikzentrale.

Bei einem Verwaltungsgebäude mit einer Bruttogrundfläche von 25.000 m² ergibt sich beispielsweise bei einem Volumenstrom von 6 m³/(h m²) für die Lüftungszentrale eine erforderliche Größe von ca. 650 m². Bei einem Volumenstrom von 9 m³/(h m²) ergäbe sich mit ca. 750 m² eine deutlich größere Technikfläche.

Ein effizientes Lüftungsgerät spart nicht nur durch die Reduktion der Luftgeschwindigkeit und den Einsatz von EC-Ventilatoren Energie ein, sondern bereits durch seine Konstruktion. Beste Gehäusekennwerte nach DIN EN 1886 sehen eine thermische Entkoppelung in der Klasse T2 mit einem Wärmebrückenfaktor TB2 vor, sowie die Leckage-Klasse L1. Auch für diese Dämmung muss im Gerät ausreichend Platz berücksichtigt werden.

Hocheffiziente Wärmerückgewinnung vorteilhaft

Ebenfalls einen großen Platzbedarf im Gesamtgerät benötigt die Wärmerückgewinnung. Es stehen unterschiedliche Optionen zur Auswahl, was die planerische und konstruktive Flexibilität erhöht. Sollen die Vorteile eines Platten-Wärmeübertragers genutzt werden, kann z.B. für eine kürzere Baugröße anstelle eines Gegenstrom- ein Kreuzstrom-Wärmeübertrager eingesetzt werden, allerdings mit energetischen Einbußen: Die Energieeffizienz eines Gegenstrom-Wärmeübertragers beträgt 81 Prozent und bei einem Kreuzstrom-Wärmeübertrager sind es 73 Prozent. Für größere Luftmengen bietet sich ein Rotations-Wärmeübertrager an. Mit dieser Option fällt das Gerät für den gleichen Volumenstrom (im Vergleich zu einem mit Plattenwärmetauscher) deutlich kürzer aus.

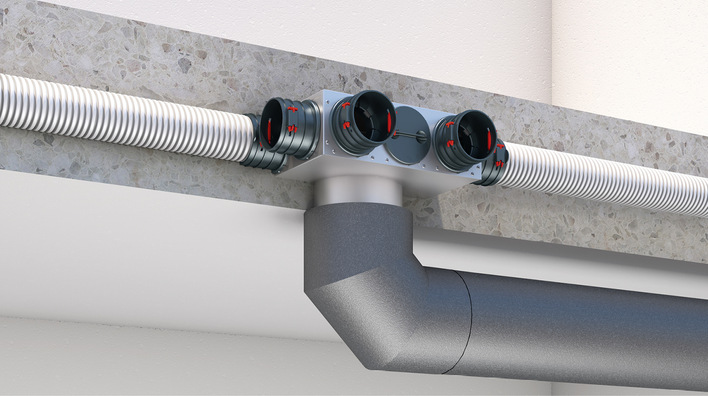

Werden neben dem geringen Platzbedarf auch hohe Anforderungen an die Raumluftqualität gestellt, können die Zu- und Abluftströme zu 100 Prozent getrennt werden und es erfolgt eine effiziente Wärmerückgewinnung über ein Kreislaufverbundsystem. Dabei ist in jedem Luftstrang ein DX-Register für die Wärmeübertragung positioniert.

Die intelligente Regelung der Pumpenstation sorgt auf Grundlage der luftseitigen Eingangsgrößen dafür, dass anhand eines Wärmekapazitätsstromverhältnisses die optimale Fluidmenge (Wasser-Glykol-Gemisch) berechnet und ausgeregelt wird. Dieses System erlaubt zusätzlich, Fremdenergie (z.B. industrielle Abwärme) einzuspeisen oder auch einen zweiten Abluftstrom einzukoppeln und somit die Energie aus mehreren Räumen nutzbar zu machen.

Bild: Wolf

Platzangebot vor Ort gibt den Rahmen vor

Linear größer zu bauen ist, speziell bei innen aufgestellten Geräten, nicht immer der Königsweg. Gerade in diesem Fall sind die räumlichen Gegebenheiten meist der limitierende Faktor. Die Abmessungen von Lüftungsgeräten müssen an die Verhältnisse vor Ort angepasst werden, jedoch ohne dabei an Funktionalität einzubüßen. Ein Gerät muss dann gegebenenfalls niedriger, dafür aber breiter oder kürzer konstruiert werden. Die gefragte Flexibilität hinsichtlich der Module und variablen Querschnitte betrifft kleine Geräte (ca. 10.000 m³/h) genauso wie große Anlagen mit einem Volumenstrom über 70.000 m³/h.

Werden RLT-Geräte individuell nach Maß angefertigt, bringt das üblicherweise höhere Gerätekosten sowie längere Lieferzeiten als bei Standardgeräten mit sich. Bei der Planung sind nicht nur die Funktionalität und die örtlichen Gegebenheiten einzubeziehen. Ausreichend Platz für die zukünftige Wartung muss bei der Konstruktion genauso berücksichtigt werden wie die Einbringung in ein Gebäude.

Hierbei spielt unter anderem die Anbindung der Luftkanäle eine Rolle und ebenfalls die Entscheidung, ob die Luftführung im Gerät horizontal oder vertikal ausgeführt werden soll.

Modulare Bauweise hat Vorteile

Der Spagat bei der Konstruktion eines RLT-Gerätes nach Maß zwischen Einzel- und Serienfertigung kann gelingen, indem das Gesamtgerät in Module aufgeteilt wird. Diese einzelnen Komponenten sollten so weit möglich industriell gefertigt werden.

Die Module sind auf die kleinstmögliche Anzahl zu beschränken und gleichzeitig sollen sie optimal für den Transport und die schnelle sowie reibungslose Montage ausgeführt werden. Schließlich gilt es, Leckagen im RLT-Gerät zu vermeiden und die sofortige Inbetriebnahme zu ermöglichen.

Mit Easy-Lifting-Systemen (z.B. praktische Ringösen) können komplette Geräte oder ihre Module einfach und sicher transportiert werden. Diese lassen sich beispielsweise per Kran oder Stapler verladen und an ihren Aufstellort bringen. Das setzt eine eigenstabile Ausführung der Module voraus. Für das Zusammensetzen der Module ist es sinnvoll, wenn diese eine steckbare Rahmenkonstruktionen oder Schnellspannsysteme mit wartungsarmen Dichtungen aufweisen, für die kein Spezialwerkzeug benötigt wird. Somit kann die Endmontage vor Ort erleichtert und vor allem exakt sowie dicht umgesetzt werden.

Ist die Regelungstechnik bereits vom Hersteller vorverdrahtet und mit entsprechenden Steckverbindungen an den Modulgrenzen ausgestattet, wird der elektrotechnische Aufwand auf der Baustelle deutlich reduziert. Die Summe dieser Plug & Play-Systeme ermöglicht es, in den meist kurzen zur Verfügung stehenden Zeitfenstern RLT-Technik sicher und zuverlässig in Betrieb zu nehmen, wie das folgende Beispiel zeigt.

Fünf Stunden Montagezeit

In einem großen Industriebetrieb war Flexibilität sowohl hinsichtlich der Baugröße als auch in Bezug auf Zeitmanagement gefragt. Die Leistungsvorgabe war, innerhalb von zehn Wochen nach Auftragserteilung ein Lüftungsgerät mit einem Volumenstrom von 41.200 m³/h zu liefern und in Betrieb zu nehmen. Die Herausforderung dabei: Durch Unterzüge betrug die lichte Deckenhöhe im zukünftigen Technikraum oberhalb der Produktionshalle nur 2,25 m.

Die Lösung des Planers war es, drei Lüftungsgeräte KG Flex von Wolf einschließlich 3500 m2 Luftkanal individuell an die niedrige Raumhöhe anzupassen und gleichzeitig breiter und kürzer zu bauen. Die Lieferzeit betrug neun Wochen und in nur 5 h haben sechs Monteure die RLT-Geräte im Technikraum aufgebaut. Aufgrund der knappen Montagezeiten wurde der Kreuzstrom-Wärmeübertrager bereits im Werk montiert. Durch die komplett vorverkabelte Ausführung konnte das Lüftungsgerät nur eine Woche später in Betrieb genommen und die Produktion termingenau gestartet werden. ■

Bild: Wolf