Für spanende und umformende Metallverarbeiter stehen hocheffiziente Öl- und Emulsionsnebelabscheider bereit, beispielsweise von Rentschler Reven. Sie sind bei Bedarf in der Lage, luftgetragene Mikropartikel selbst im Nanobereich zuverlässig zu entfernen. Die kompakten Abscheider werden entweder jeder Maschine zugeordnet (Stand-Alone-Verfahren) oder der Anwender entscheidet sich für eine Zentralabsaugung mit einem Sammelkanal und einem Zentralabscheider.

Beide Verfahren haben Vor- und Nachteile. Die Einzelabsaugung an jeder Maschine ist energiesparend, weil nur die Abscheider der laufenden Maschinen in Betrieb sind Und fällt eine Maschine aus oder muss gewartet werden, wird nicht der ganze Betrieb unterbrochen.

Moderne Einzelabscheider arbeiten mit einem hohen Wirkungsgrad, so dass die gereinigte Luft wieder in die Halle entlassen werden kann. Ein Luftkanalnetz entfällt. Bei einer Umstrukturierung der Produktion oder bei Inbetriebnahme zusätzlicher Werkzeugmaschine muss kein Kanalnetz angepasst werden.

Kanalführung oft schwierig

Die Alternative zur Einzelabsaugung ist die die Gruppenabsaugung der Aerosolnebel mit einem zentralen Luftreiniger im Sammel-Abluftkanal. Ein Kanalnetz verbindet also die einzelnen Werkzeugmaschinen mit dem Zentralgerät. Aus baulichen Gründen ist die Realisierung oft schwierig, weil die Medienversogung, Kranbahnen, Brücken- und Konsolkräne die Kanalführung erschweren. Ferner sind wasser- und nichtwassermischbare Kühlschmiermittel mit getrennten Systemen abzusaugen . Auch für die Trockenbearbeitung ist ein separater Abluftstrang erforderlich. Je mehr Absaugstellen vorhanden sind, desto komplizierter ist auch die Justierung der Luftmengen.

Bei großen zentralen Anlagen sind nicht selten bis zu 200 m lange Abluftkanäle vorhanden. In diesen Strängen sammelt sich oft ölhaltiges Kondensat an und bildet eine gefährliche Brandlast. Bei einem Luftkanalbrand - ausgelöst beispielsweise durch einen Werkzeugbruch - wirkt den Abluftstrang wie eine Lunte, die das ganze Gebäude anstecken kann. Feuerschutzklappen können das nicht verhindern, weil sie im verfetteten Zustand nicht dicht schließen. Es empfiehlt sich daher für jede Maschine ein Vorabscheider gleich nach der Absaugstelle. Denn ohne Vorabscheidung können sich in langen Sammelkanälen bis zu 1 000 l Kondensat anfallen. Dadurch entsteht auch die Gefahr, dass der Kanal durch die Gewichtszunahme durchhängt oder gar abstürzt.

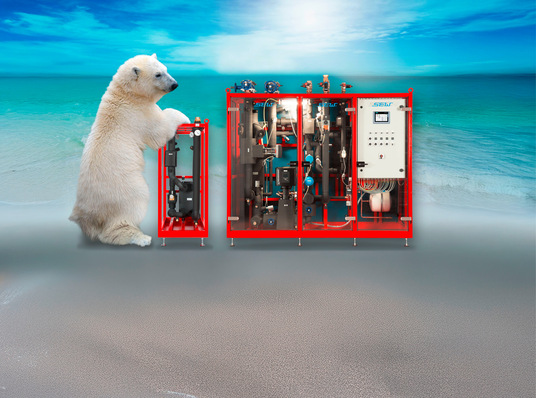

Bild: Rentschler Reven

Prüfzeichen beachten

Vorabscheider an Werkzeugmaschinen müssen flammendurchschlagsfest sein. Das verlangt die Euronorm DIN EN 16282. Sie gilt zwar für Großküchen, da es hier immer wieder zu Fettbränden kommt. Dennoch orientieren sich auch Fachplaner für die industrielle Luftreinigung oft an diesem Regelwerk. Ein DIN-Prüfzeichen garantiert dem Betreiber, dass bei einem Schmierölbrand oder einer Ölnebelverpuffung das Feuer nicht in den Luftkanal überschlägt (Flashover). Einfache Prallbleche erfüllen diese Anforderung nicht; sie sind allenfalls flammhemmend.

Kommen im Arbeitsraum einer spanenden Werkzeugmaschine Metallstäube und Luft zusammen - beispielsweise bei der Trockenbearbeitung von Aluminium - kann es ebenfalls zu einem Staubbrand oder einer Verpuffung kommen. Ein durchschlagssicherer Vorabscheider kann das verhindern.

Die zentralen Lösungen arbeiten normalerweise im Fortluftbetrieb; das heißt, die Reinluft wird ins Freie entlassen. Im Gegenzug wird das gleiche Volumen an Außenluft in die Halle eingebracht. Um Zugerscheinungen vorzubeugen, ist im Winterbetrieb die kalte Außenluft auf mindestens 18 °C vorzuwärmen. Eine Wärmerückgewinnung ist daher eine sinnvolle Investition. Sie ist bei Anlagen mit einem Volumenstrom von mehr als 4 000 m3/h vom Gesetzgeber ohnehin vorgeschrieben. Die Wärmerückgewinnung erhöht natürlich den Anlagenaufwand. Gleichzeitig besagt jedoch eine Faustregel, dass ab einer Luftmenge von 25 000 m³/h die zentrale Anlagentechnik kostengünstiger ist als die Stand-alone-Lösung.

Variable Gerätebestückung

Beide Anlagenvarianten sowie die Vorabscheider nutzen die Vorteile mechanischer X-Cyclone-Abscheideelemente, die sich eigenständig reinigen und weitgehend wartungsfrei sind. Die Geräte werden objektspezifisch mit den Abscheideelementen bestückt, die sich werkzeugfrei austauschen lassen. Bei besonders hohen Anforderungen an die Luftreinheit werden die X-Cyclone-Module um ein Schwebstoff- oder Elektrofilter ergänzt. Denn die immer dünnflüssiger werdenden Kühlschmierstoffe erzeugen lungengängige Aerosolnebel mit einer Partikelgröße im Nanobereich und machen abgestimmte Filter- bzw. Abscheider-Kombinationen notwendig.

Bild: Rentschler Reven