Stickige Abwärme, unangenehme Gerüche, giftige Produktionsdämpfe und vieles mehr sind in Industrie- und Gewerbehallen oftmals keine Seltenheit. Um diese sicher abführen zu können und dadurch Mitarbeiter – und teilweise auch Produkte – vor Schäden zu bewahren, werden gesetzlich vorgeschrieben Luftleitungssysteme eingesetzt. Sinn und Zweck der Lüftungsanlagen ist neben einer ideal an die Anforderungen angepassten Abfuhr der „schlechten“ Luft auch die ausreichende Zufuhr frischer Luft.

Beides ist jedoch nur dann gewährleistet, wenn die eingesetzten Luftleitungen dicht sind. Entgegen der theoretischen Auslegung mit meist 100 Prozent Dichtheit weisen Luftleitungen in der Praxis jedoch durchschnittliche Leckageraten von 15 Prozent und mehr auf. In der Folge kann weder die verbrauchte Luft abtransportiert, noch die frische Luft sicher zugeführt werden. Zudem bedeuten die Leckagen Mehrkosten, da ein größeres Luftvolumen zur Einhaltung der Mindestluftvolumenströme als eigentlich nötig aufbereitet und gefördert werden muss.

Um all diese Probleme zu vermeiden, ist eine zuverlässige Abdichtung der Leckagen unabdingbar. Vergleichsweise einfach ist dies mit MEZ-Aeroseal möglich: einem Verfahren zur zuverlässigen Abdichtung von Lüftungsanlagen, das auch im laufenden Betrieb eingesetzt werden kann.

Einfach und zuverlässig abdichten

Entwickelt in den 90er-Jahren in den USA, können mit dem Verfahren Luftleitungen – sowohl neu montierte als auch schon lange bestehende – nachträglich von innen heraus abgedichtet werden. Die resultierende Dichtheitsklasse ist meist D und besser. Während eine konventionelle Abdichtung durch das zeit- und kostenaufwendige Suchen der Leckagen, die Demontage von Leitungsteilen, das Ausbessern und neu Montieren, zeit- und kostenintensiv ist, ist das Aeroseal-Verfahren im Vergleich einfacher und schneller.

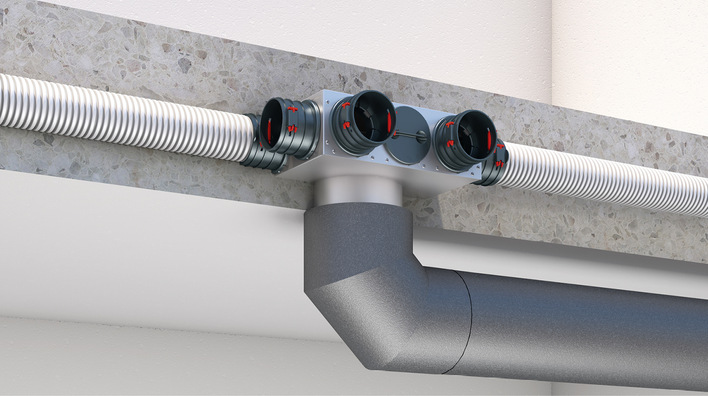

So müssen vor dem Abdichtvorgang nur alle Ein- und Auslässe verschlossen sowie Regel-, Jalousie- und Drosselklappen geöffnet werden. Brandschutzklappen können genutzt werden, um einzelne Abschnitte zu unterteilen. Damit während der Abdichtung kein Dichtstoff eindringen kann, müssen noch die Verbindungen des Luftfördersystems zu Lüftungs- und Klimageräten, Ventilatoren oder Wärmetauschern abgekoppelt und installierte Sensorik abgeklebt oder entfernt werden.

Anschließend wird ein nach VDI 6022 hygienisch unbedenklicher Dichtstoff über einen Sprühzerstäuber mit Hilfe von Druck und Wärme in feinsten Teilchen (4 bis 10 µm) in die Luft eingebracht und mit ihr durch die abzudichtende Lüftungsanlage geführt. Da sich an den Leckagen die Richtung der Strömung ändert und der Druck abfällt, kann sich der Dichtstoff an den Ritzen, Spalten und Löchern absetzen und dadurch sukzessive undichte Stellen bis zu einem Durchmesser von 15 mm verschließen. Die so abgedichteten Stellen halten dann einem Druck von bis zu 2000 Pa stand.

Kaum Stillstandzeiten beim Abdichten

Aufgrund einer laminaren, das heißt wirbelarmen Strömung, lagert sich der Dichtstoff an der intakten Oberfläche nur in den ersten 30 bis 50 cm an. Diese können nach der Abdichtung leicht und schnell von Hand gereinigt werden. Mehr ist nicht zu tun. Im Vergleich zu herkömmlichen Verfahren entspricht der zeitliche Aufwand für die Vorbereitung des Verfahrens nur etwa 10 bis 20 Prozent. Die Abdichtung selbst erfolgt insbesondere bei großen Lüftungsanlagen, wie sie in Industrie und Gewerbe meist typisch sind, auch wesentlich rascher.

Dadurch verkürzt der Einsatz des Aeroseal-Verfahrens sowohl die zur Beseitigung der Leckagen aufgewendete Zeit als auch die Stillstandzeiten undichter Anlagen. Die verbesserte Dichtheit der Anlage nach dem Einsatz des Verfahrens trägt in der Folge nicht nur zu verbesserten Raumluftbedingen bei, sondern bedeutet auch geringere Kosten durch eine Effizienzsteigerung. Denn aufgrund der Beseitigung der Leckagen geht Luft auf dem Weg zum Zielort nicht mehr verloren, die Ventilatoren müssen nur den Volumenstrom fördern, der benötigt wird, und dieser kommt ohne unnötige Verluste in ausreichender Menge dort an, wo er gebraucht wird.

Praxisbeispiel

Enorm gespart wird seit dem Einsatz des Aeroseal-Verfahrens auch bei der EBEWE Sandoz in Unterach, Österreich. Hier wurden nach einigen Betriebsjahren im Produktionsbereich Undichtigkeiten in den Hauptlüftungssträngen sowie den Bestandslüftungsleitungen entdeckt. Da die Anlage mit Schwebstofffiltern ausgestattet ist und hohe Anlagendrücke erfordert, wirkten sich die Leckagen massiv auf den Energieverbrauch und die Energieeffizienz aus. Eine nachträgliche Abdichtung war daher schon allein aus energiewirtschaftlichen Gründen unerlässlich.

Durch den Einsatz des Aeroseal-Verfahrens konnten die Leckagen von 103 l/s auf 2,5 l/s reduziert werden. Die Verminderung der Leckagerate der Zu- und Abluft um 97,5 bzw. 95,2 Prozent bedeutete, ausgehend von der schlechtesten Luftdichtheitsklasse A, eine Unterschreitung der besten Luftdichtheitsklasse D. Dadurch konnte die Effizienz der Anlage so gesteigert werden, dass die nach der Abdichtung erwarteten Energieeinsparungen bei etwa 27 000 kWh pro Jahr liegen, was einer Amortisationszeit von nur drei Jahren entspricht. ■