Verschiedene Untersuchungen [1] haben gezeigt, dass das Bewusstsein für das Thema Dichtheit von Lüftungsanlagen und der Zusammenhang mit deren Energieeffizienz in den meisten europäischen Ländern gering ist. Zugleich zeigen die Studien auf, dass undichte Luftleitungen den Energieverbrauch, die Raumluftqualität und auch die Lärmerzeugung [2] negativ beeinträchtigen.

Unnötigerweise, da neue und bestehende Luftleitungssysteme mit dem ressourceneffizienten Aeroseal-Verfahren (siehe Infokasten) einfach und schnell nachträglich von innen heraus abgedichtet werden können. Um die Leistungsfähigkeit des Aeroseal-Verfahrens zu verifizieren, das Bewusstsein für die Bedeutung undichter Luftleitungen sowie die Gründe für deren Entstehung bewerten zu können, führte die Mez-Technik GmbH bereits im Jahr 2021 zusammen mit Aeroseal-Partnern eine Studie [3] in sieben Ländern durch.

Sieben Ländern, sieben Gebäude, eine Gemeinsamkeit

Untersucht wurden Gebäude in Deutschland, Frankreich, Irland, der Tschechischen Republik, den Niederlanden, Polen und der Schweiz. Um ein möglichst breites Spektrum abzudecken, wurden Gebäude mit Unterschieden in der Nutzungsart, dem Baujahr und der Fläche ausgewählt (Tabelle 1). Die Nutzungsart reichte von Wohnen über Büro, Gewerbe, Schule bis hin zu Produktion und Reinraum, die Flächen lagen zwischen 5000 und 42 000 m², die Baujahre bewegten sich zwischen 1980 und heute. Gründe für die Abdichtung der Luftleitungssysteme der RLT-Anlagen waren z. B. Lärm- und Geruchsbelästigungen und vielfach Probleme beim Erreichen einer vorgegebenen Luftdichtheitsklasse (der Luftleitungssysteme). Um diese Probleme zu beheben, wurden die Luftleitungssysteme in den Gebäuden von sieben Partnerunternehmen der Mez-Technik GmbH mit dem Aeroseal-Verfahren abgedichtet.

Leistungsfähigkeit des Aeroseal-Verfahrens

Ziel war es, die Leistungsfähigkeit des Aeroseal Verfahrens unter Beweis zu stellen und aufzuzeigen, welche Dichtheitsklassen erzielbar sind, ausgehend von verschiedenen Dichtigkeiten vor der Abdichtung. Zudem sollten Gründe für die vor Ort vorgefundenen Undichtigkeiten aufgedeckt, und bewertet werden, ob sich diese von Land zu Land unterscheiden. Dazu mussten die sieben, die Abdichtung ausführenden Unternehmen (Air Innovators B.V. (NL), Energy Air Sp. Z.o.o. (PL), Ventilace EU a.s. (CZ), Lippuner Energie- und Metallbautechnik AG (CH), Map Clim (FR), Spectrum Engineering Ltd. (IE) und Windmüller Technik GmbH (D)), Informationen zu den jeweiligen Luftleitungssystemen bereitstellen.

Dies betraf u.a. die technischen Daten des Gebäudes und der Lüftungsanlage. Wichtige Punkte für die quantitative Bewertung waren u.a. die Leckagemenge sowie der Energieverbrauch der Ventilatorsysteme vor und nach der Abdichtung. Zur qualitativen Bewertung wurden zudem Rückmeldungen der Kunden aufgenommen. Es interessierten insbesondere Punkte wie z. B. Return-on-Investmentzeiten, die Zufriedenheit der Kunden nach der Abdichtung, ein potenziell geringerer Energieverbrauch oder eine verbesserte Luftqualität.

Technische Daten und Dichtheitsklassen

Tabelle 2 fasst die technischen Daten der Gebäude und der darin abgedichteten Luftleitungssysteme zusammen. Zu erkennen sind auch hier große Unterschiede, ähnlich wie bei den Baujahren, Flächen und Nutzungsarten der ausgewählten Gebäude.

So liegen die Luftvolumenströme zwischen 6000 und 301 407 m³/h. Die Anzahl der (abgedichteten) Lüftungsanlagen bewegt sich zwischen 2 und 52. Dabei wurden Luftleitungssysteme von Abluft- (ETA), Zuluft- (SUP) und bidirektionalen Systemen mit und ohne Wärmerückgewinnung abgedichtet. Der Aufbau der Luftleitungssysteme umfasst runde, rechteckige, ein- und doppelwandiges Systeme mit Abmessungen zwischen 250 und 1100 mm. Ein ähnliches Bild zeigt sich auch für die in Tabelle 3 und Bild 1 dargestellten Luftdichtheitsklassen und Leckageraten der abzudichtenden Luftleitungssysteme in den sieben untersuchten Gebäuden. Ausgehend von Dichtheitsklassen > 2,5 x A bis B sollten und wurden durch die Abdichtung mit dem Aeroseal-Verfahren Dichtheitsklassen zwischen B und C (bzw. D) erreicht.

Der Leckagestrom lag vor der Abdichtung zwischen 326 und 7743 l/s bzw. bezogen auf die Oberfläche zwischen 0,4 und 3,25 l/(s*m²). Nach der Abdichtung lag der Leckagestrom im Bereich von 13,8 und 992 l/s bzw. 0,02 und 0,3 l/(s * m²). Die Leckagerate lag damit vor den Abdichtungen im Bereich von 0,4 bis 52,8 Prozent und durchschnittlich bei 21,9 Prozent.

Durch die Abdichtung mit dem Aeroseal-Verfahren konnten die Leckageraten auf Werte zwischen 0,02 bis 3,69 Prozent bzw. auf durchschnittlich nur 1,4 Prozent reduziert werden. Die geringste Leckagerate (und zugleich beste Dichtheitsklasse) wurde bei dem bereits vor der Abdichtung relativ dichten Luftleitungssystem (NL) erreicht. Doch auch bei vor der Abdichtung wenig dichten Luftleitungssystemen (z. B. CZ oder FR) konnten gute Dichtheitsklassen (C bis D) und geringe Leckageraten erreicht werden.

(Quelle: Wolf Rienhardt)

Energieeinsparungen durch Abdichtung

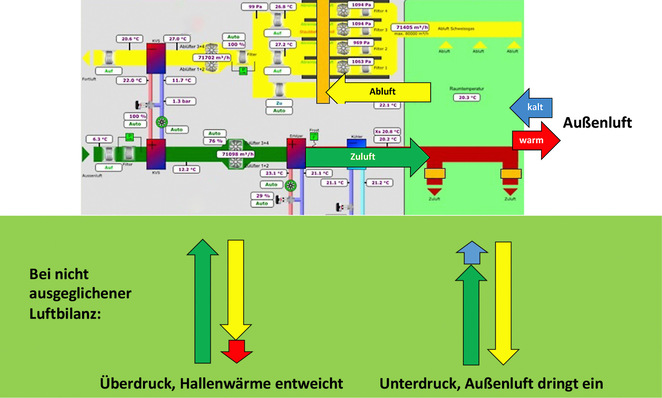

Dichte Luftleitungssysteme bedeuten, dass ein (erheblich) größerer Teil der geförderten Luft in den Räumen ankommt, die bestimmungsgemäß mit Luft versorgt werden sollen. Geht weniger Luft durch Undichtigkeiten verloren, reicht eine geringere Ventilatorleistung aus, um eine gute Luftqualität sicherzustellen [4]. Die daraus resultierenden Energieeinsparungen in den untersuchten Gebäuden wurden unter der Annahme abgeschätzt, dass die Ventilatorsysteme, die (vorher) durch die Leckagen verursachten Verluste, in den Luftleitungen vollständig kompensieren. Sprich, dass so viel mehr an Luft von den Ventilatoren transportiert wurde, dass trotz der Verluste (in Zwischendecken u.ä.) in den Räumen eine ausreichende Luftwechselrate (Luftvolumenstrom) sichergestellt war.

Neben der Einsparung an Ventilatorleistung führt die Abdichtung von Luftleitungen oft auch zu Einsparungen beim Heizen und Kühlen [5] [6]. Grund ist, dass die teils aufwändig aufbereitete Luft in (nahezu) vollem Umfang dort ankommt, wo sie benötigt wird. In der vorliegenden Studie wird diese Art der Energieeinsparung aus Mangel an detaillierten Daten (z. B. Fläche des Luftleitungssystems in den von der Lüftungsanlage nicht versorgten Räumen, Lage der Luftleitung im Vergleich zur Dämmschicht) nicht berücksichtigt.

Die in dieser Studie berechneten und in Tabelle 4 dargestellten Einsparungen an Energie entsprechen damit nur der eingesparten Ventilatorenergie. Die eingesparte elektrische Energie (reine Ventilatorleistung ohne Heizen/Kühlen) liegt für die sieben Projekte zwischen 0,57 und 37,8 kW bzw. 1,1 bis 65,4 Prozent, wobei die durchschnittliche Verbesserung bei rund 40 Prozent liegt. Die große Bandbreite an eingesparter Ventilatorenergie ist auf die stark unterschiedlichen technischen Daten der Gebäude und Lüftungsanlagen (z. B. Nennleistung der Ventilatoren) der sieben Gebäude sowie die große Differenz der Leckageraten vor der Abdichtung zurückzuführen.

Es bleibt anzumerken, dass die real erzielbaren Einsparungen durch die Abdichtung der Luftleitungen tendenziell noch (erheblich) höher liegen (je nach Aufwand für das Heizen und/oder Kühlen).

Bild: MEZ-Technik / Wolf Rienhardt

Kosteneinsparungen und Amortisationszeiten

Da Kosteneinsparungen meist „greifbarer“ sind als Einsparungen an Ventilatorenergie, wurden diese anhand der jährlichen Betriebszeiten und der nationalen Strompreise berechnet. Für eine bessere Vergleichbarkeit der sieben Projekte – und weil die jährliche Betriebszeit bei vielen Projekten nicht bekannt war – wurde ein ganztägig laufendes Ventilatorsystem angesetzt (= 8760 Betriebsstunden pro Jahr, was mindestens in Irland der Realität entspricht).

Die bei einem ganztägig laufenden Ventilatorsystem erzielbaren Einsparungen durch eine geringere Ventilatorleistung liegen in Abhängigkeit der Größe der abzudichtenden Luftleitungsfläche, der Nennleistung des Ventilators und der Leckageraten (vor und nach der Abdichtung) zwischen 5000 und 331 000 kWh/a bzw. rund 900 und 36 000 Euro pro Jahr.

Um bereits vor der Abdichtung mit dem Aeroseal-Verfahren eine grobe Abschätzung bzgl. der dadurch erzielbaren Einsparung an Ventilatorleistung (PAHU) bzw. Kosten machen zu können, wurden die Daten der sieben Projekte diesbezüglich analysiert. In punkto potenziell einzusparender Ventilatorleistung zeigt sich eine nahezu lineare Korrelation (Faktor 2) zum Verhältnis des Leckagevolumenstroms (QLeck,vor) und des gesamten Luftvolumenstroms (QAHU,vor) vor der Abdichtung. Es gilt:

Die Kosteneinsparungen durch eine verminderte Leistungsaufnahme der Ventilatoren können dann anhand der jährlichen Betriebszeiten (tAHU,a in h), der nationalen Strompreise (NSPElek in EUR/kWh) und der absoluten Leistungsaufnahme der Ventilatoren (PAHU,vor in kW) vor der Abdichtung abgeschätzt werden. Es gilt:

Durchschnittlich 93 Prozent weniger Leckage, kurze Amortisationszeiten

Zusammenfassend konnten die Undichtigkeiten der Luftleitungssysteme in den sieben untersuchten Gebäuden durch die Abdichtung mit dem Aeroseal-Verfahren um durchschnittlich 93 Prozent (Worst Case: 87 Prozent, Best Case: 98 Prozent) reduziert werden. Dies beweist die hohe Leistungsfähigkeit des Aeroseal-Verfahrens – nahezu unabhängig von der Art des Gebäudes, der Größe des Luftleitungssystems sowie der Leckagerate vor der Abdichtung.

Die Zeitdauer für die Abdichtung bzw. Einblasung lag (abhängig von der Größe und Komplexität des Luftleitungssystems) zwischen 1,4 bis 61,5 h (sprich maximal rund 2,5 Tagen), wobei oftmals weniger als eine Stunde pro Einblasstelle ausreichte.

Im Vergleich zu herkömmlichen Abdichtungsverfahren ist das Aeroseal-Verfahren damit schnell in der Anwendung. Dies bedeutet minimale bis keine Ausfallzeiten, was insbesondere in der produzierenden Industrie oftmals ein entscheidender Kostenfaktor ist.

Die durch die Abdichtung erzielbaren berechneten Einsparungen an elektrischer Leistung liegen zwischen 5000 und 331 000 kWh/a. Dies entspricht jährlichen Kostenreduzierungen von rund 900 EUR bis 36 000 EUR und führt bei den sieben Projekten zu Amortisationszeiten (ROI: Return of Investment) zwischen etwa ein und drei Jahren. Lediglich in den Niederlanden war der ROI aufgrund der bereits guten Dichtheit der Luftleitungen vor der Abdichtung etwas höher.

Dabei bleibt anzumerken, dass der ROI immer von verschiedenen Faktoren, wie Betriebsdauer, Luftleckagerate, Systemgröße und regionalen Energiekosten, abhängt. Es ist anzunehmen, dass angesichts des derzeit weltweiten Anstiegs der Energiepreise der ROI in naher Zukunft (tendenziell) noch geringer ausfällt und sich eine Abdichtung mit dem Aeroseal-Verfahren damit noch schneller amortisiert.

Verfahren mit vielen Vorteilen

Neben kurzen Amortisationszeiten durch erhebliche Energieeinsparungen profitieren Gebäudebetreiber, deren Lüftungs- oder Klimaanlagen mit dem Aeroseal-Verfahren abgedichtet wurden, von weiteren Vorteilen. Der Personaleinsatz beschränkt sich meist auf ein bis zwei Personen. Die Betriebsunterbrechungen der Lüftungs- oder Klimaanlagen, deren Luftleitungssysteme abgedichtet werden, sind kurz und damit im Bereich der Industrie auch die Einbußen, die durch Produktionsausfälle entstehen.

Zudem ist nach der Abdichtung, mit Ausnahme schwerwiegender technischer Mängel oder Spaltmaßen über 15 mm, Dichtheitsklasse C bzw. ATC 3 erreichbar. So konnten alle an der Studie beteiligten Unternehmen viele der als typische Quellen von Undichtigkeiten identifizierten Fehler mit dem Aeroseal-Verfahren beheben.

Typisch waren z. B. eine mangelhafte Verarbeitung, eine fehlende manuelle Abdichtung, fehlende Luftleitungsklammern, schlechte Rahmenverbindung an der Decke für gedämmte Luftleitungen, Löcher durch Luftdichtheitsprüfgeräte sowie flexible Verbindungen, die sich geöffnet haben. Und auch negative Auswirkungen durch Produktprobleme, wie eine schlechte Qualität und/oder beschädigte Komponenten, konnten mit Hilfe des Aeroseal-Verfahrens gemindert oder beseitigt werden.

Das positive Ergebnis der Abdichtung mit dem Aeroseal-Verfahren bestätigen nicht nur die quantitativen Ergebnisse der sieben Projekte, sondern auch die Rückmeldungen der jeweiligen Kunden. Diese bestätigen u. a. einen geringeren Energieverbrauch (zum Betrieb der Ventilatoren), eine verbesserte Innenraumluftqualität (IAQ = Indoor Air Quality), einen signifikant reduzierten Austritt giftiger Gase, das Verschwinden von unangenehmen Gerüchen, weniger Lärm durch eine geringere Drehzahl der Ventilatoren und geschätzte Amortisationszeiten von nur rund 1,5 bzw. 2 Jahren.

Weiterer Vorteil in Deutschland: Über die Bundesförderung effiziente Gebäude ist im Rahmen der Einzelmaßnahmen (BEG EM) eine finanzielle Förderung für die Abdichtung von Luftleitungssystemen mit dem Aeroseal-Verfahren möglich, wenn das Luftleitungsnetz nach der Abdichtung mindestens der Dichtheitsklasse B (bzw. ATC 4) entspricht [7]. Die Klasse C bzw. ATC 3 (Förderung) ist erreichbar, wenn es keine besonderen Mängel im Luftleitungssystem gibt. ■

Aeroseal-Verfahren

Bild: MEZ-Technik

Das aerosolbasierte Abdichtungsverfahren wurde in den 1990er Jahren an der Universität Berkeley, USA [8] [9] entwickelt und als sogenanntes Aeroseal-Verfahren patentiert (Bild 3). Im Gegensatz zu herkömmlichen Abdichtungsverfahren dichtet das Aeroseal-Verfahren Luftleitungen von innen heraus ab – innerhalb kurzer Zeit und ohne vorherige Suche der Leckagen. Typische Einsatzgebiete des Aeroseal-Verfahrens sind neue Luftleitungssysteme, die nicht der erwarteten Luftdichtheitsklasse entsprechen, sowie bestehende undichte Luftleitungssysteme.

Zur Abdichtung wird eine stabile, ungiftige und nicht brennbare Mischung (ein nach VDI 6022 zertifizierter Dichtstoff in Form einer Emulsion aus Wasser und Vinylacetatpolymer) mit Hilfe von Druck und Temperatur in 4…10 µm große Partikel zerstäubt [10]. Das entstehende Aerosol wird dann unter Druck in die undichten Luftleitungssysteme injiziert. Durch den Druck im System und das vorübergehende Verschließen der Ein- und Auslässe wird die mit Dichtmittel beladene Luft zu den undichten Stellen im Luftleitungssystem gedrückt, strömt aus diesen aus und wird beschleunigt.

Die Massenträgheit der Dichtstoffpartikel bewirkt, dass die Partikel mit den Wänden der Leckagen kollidieren, sich dort ablagern und dadurch Leckagen mit Spaltbreiten oder Durchmessern von bis zu 15 mm nach und nach dauerhaft verschließen (siehe Bild 4). Eine leichte Turbulenz in der Strömung bewirkt, dass die Dichtstoffpartikel an intakten Bereichen in der Schwebe gehalten werden und sich dort im Gegensatz zu Beschichtungsverfahren nicht ablagern.

Ergebnis sind zuverlässig abgedichtete Luftleitungssysteme, deren Abdichtung robust, biegsam, flexibel und jahrelang haltbar ist. Und das bei Betriebsdrücken, Temperaturen und Feuchtigkeitsgraden, wie sie in privaten, gewerblichen und industriellen Luftleitungssystemen typischerweise vorkommen.

Die typischen Abdichtungszeiten bewegen sich meist im Bereich von Minuten bis wenigen Tagen, der Personaleinsatz liegt bei ein bis zwei Personen, typische Amortisationszeiten zwischen 0,5 bis 5 Jahren. Die prozentuale Verringerung der Leckagen liegt meist (deutlich) über 90 Prozent und führt in der Regel zu Dichtheitsklassen (gemäß DIN EN 16798-3) von mindestens ATC 3 (früher C).

Bild: MEZ-Technik