Entfeuchtungsanlagen der MSP-Serie dienen als zentrale Luftversorgungsanlagen, die DMS-Serie ist hingegen für bis zu drei Einzelmaschinen geeignet. Eingesetzt wird sie in den Bereichen Spritzgießen, Thermoforming und Extrusionsblasen. Die DMS-Serie bewirkt ganzjährig kondensationsfreie Produktionsbedingungen unabhängig von Wettersituation oder Klimazone, ohne den Einsatz von Kühlwasser mit Chillern zur Vorkühlung. Das energieeffiziente Prinzip gewährleistet eine kürzere Kühlzeit und höhere Produktivität der Kunststoffverarbeitungsmaschinen, auch unter subtropischen und tropischen Produktionsbedingungen.

Kondensation in der Werkzeugtechnik

Wenn die Oberflächentemperatur be- stimmter Objekte unter dem Taupunkt der Umgebungstemperatur liegt, entsteht Kondensat. Dieses Problem tritt speziell an den mit Kühlwasser gekühlten Formen von Kunststoffverarbeitungsmaschinen für das Spritzgießen, Extrusionsblasen oder Thermoforming auf. Die Kühlzeit, in den meisten Fällen der zeitlich längste Teil der Zykluszeit und des Formprozesses, ist ein teurer und wichtiger Bestandteil des Herstellungsprozesses.

Durch die Reduzierung der Kühlwassertemperatur in der Form kann eine kürzere Zykluszeit erreicht werden. Sinken die Temperaturen jedoch unter den Taupunkt der Umgebungsluft, entsteht Kondensat auf der Formoberfläche. In vielen Produktionsbetrieben in heißen und feuchten Klimazonen wird daher die Kühlwassertemperatur zur Kompensation angehoben, um eine Kondensatbildung zu vermeiden.

Diese, in der Praxis übliche Strategie, hat einen entscheidenden Nachteil – die Effizienz wird durch die Effektivität eingeengt: Die Erhöhung der Kühlwassertemperatur verlängert die Kühlzeit, reduziert die Produktivität und vermindert den Ertrag (Faustformel dazu: 1 °C Erhöhung der Wassertemperatur bedeutet ca. 2 Prozent Produktionsrückgang). In vielen Fällen führt die lange Kühlzeit zu einer vermehrten Kristallisierung im geformten Kunststoff. Ebenso führt das Kondenswasser am Werkzeug zu Wassermarkierungen (sogenannte Orange Skin“) am Produkt und somit zu einer minderwertigen Produktqualität.

Einschränkungen konventioneller Werkzeugentfeuchtungstechnik

Gängig ist eine Sorptionstrockung mit einem Sorptionsrotor. Dieser uneffektive Ansatz verursacht vergleichsweise hohe Energieverbräuche. Die energetischen In-effizienzen entstehen durch die zum Einsatz gebrachte Regenerationsheizung, die Ventilatoren, die Antriebe sowie die Vor- und Nachkühlung mittels Chiller. Daher bildet alternativ die Werkzeugentfeuchtungsanlage MSP (Mold Sweat Protection) einen Programmschwerpunkt von Blue Air Systems. Sie ermöglichen auch nach vielen Jahren im Produktionsbetrieb eine kon-densatfreie Produktion bei optimaler Kühlwassertemperatur. Die Befeuchtungsanlagen erlauben eine höhere Produktivität und kürzere Kühlzeiten als vergleichbare Anlagen.

Ein Nachteil aller Entfeuchtungsanlagen, gleichgültig ob sie auf Basis der Adsorption oder über Kondensation trocknen, ist die Tatsache, dass sie relativ große Kaltwassermengen für die Vorentfeuchtung benötigen. In vielen Fällen ist das vorhandene Kühlwassersystem nicht ausreichend dimensioniert, um diese Mengen bereitzustellen. Auch unter Wirtschaftlichkeitsbetrachtungen gelten Beschränkungen: Der Anwender ist nicht nur mit den Kosten des Entfeuchters, sondern auch mit den Kosten der Erweiterung des Kaltwassersystems mit Chiller-Technik konfrontiert.

Neuer Ansatz ohne Kaltwasser im geschlossenen System

Die DMS-Serie ist ein Entfeuchtungssystem auf Basis eines Kondensationstrockners. Der Unterschied zu den anderen Varianten ist, dass nicht eine konstant heiße und feuchte Umgebungsluft entfeuchtet wird, sondern dass die Luft in einem geschlossenen Kreislauf das Werkzeug umströmt. Auf diese Weise ist kein hoher Energieaufwand zur Entfeuchtung der Luft notwendig, da die ins DMS zurückströmende Luft bereits zum Teil trocken ist.

Dieser Vorgang erlaubt den Entfall eines Vorkühlers (Chiller) und somit wird kein Kühlwasser für das DMS-Entfeuchtungssystem benötigt. Durch einen Kältemittelverdichter wird die benötigte Energie für das Kühlsystem automatisch reduziert, sobald die Luft trockener wird. Es wird somit nur elektrische Leistung für das Kühlsystem benötigt.

Modellrechnung: Werkzeugentfeuchtung mit nur 15 Prozent Energieeinsatz

Oft wird eine Entfeuchtungsanlage mit Vorkühlung (Chiller) angeboten. Beim Einsatz einer DMS-Entfeuchtungsanlage kann auf die Vorkühlung verzichtet werden, was etwa 15 000 bis 20 000 Euro Investitionsaufwand einspart. Dieser Vorkühler verbraucht, bei den Standard-Entfeuchtungsanlagen, ca. 66 Prozent der benötigten Energie (Energieaufwand im Chiller). Durch den Wegfall dieses Vorkühlers, ergibt sich eine hohe Kosten- und Energieeinsparung.

Im laufenden Betrieb werden dann die Einsparungen augenfällig: Rechnet man beispielsweise eine gewünschte Kühlkapazität für eine Entfeuchtungsanlage mit 38 700 kcal/h (45 kW), so ergeben sich 45/3 = 15 kW als notwendige elektrische Leistung für den Chiller. Für die Regenerationsheizung, Antrieb und Gebläse werden nochmals ca. 20 kW/h elektrische Energie kalkuliert. Der gesamte Stromverbrauch für den Betrieb der Entfeuchtungsanlage (Strom für den Chiller inklusive) beläuft sich pro Stunde dann auf 15 kW/h + 20 kW/h = 35 kW/h.

Dem steht deutlich weniger Verbrauch einer DMS-Entfeuchtungsanlage gegenüber, denn sie benötigt im Vergleich nur 5 kW. Der Unterschied liegt folglich bei 30 kW/h; eine DMS-Anlage verbraucht also um ca. 83 Prozent weniger Energie. Kalkuliert man die Energiekosten mit beispielsweise 0,15 Euro/h, so ergibt sich in einer Woche bei einer 24/7-Produktion“ mit 168 Stunden Produktionszeit eine Ersparnis wie folgt: 30 kW x 0,15 x 168 h = 756 Euro pro Woche, also 3 024 Euro pro Monat. Bei diesen Einsparpotenzialen wird klar, dass sich eine DMS-Anlage schnell amortisiert.

Viel Energie sparen und effektiv entfeuchten

Merkmale der DMS-Serie sind eine einfache Installation und weniger Energieverbrauch durch den Einsatz von Kältekompressoren und Lüftern, die sich durch intelligente Sensorik den klimatischen Umgebungsbedingungen kontinuierlich anpassen. Somit entfallen isolierte Wasserleitungen vom oft weit entfernten Kaltwasserspeicher zum Entfeuchtungsgerät und zurück. Es genügt die Anbindung an das vorhandene Stromnetz. Wenn die bestehende Kaltwasserkapazität nicht ausreicht, entfällt zusätzlich noch die Notwendigkeit, ein neues System zu installieren. Der Verarbeiter spart also beim Investment und im Betrieb gleichermaßen. Die Entfeuchter der DMS-Serie arbeiten mit trockener Prozessluft. Es stehen mehrere Anlagengrößen von 500 bis 3 500 Nm 3 /h Luftvolumen zur Wahl.

Smarte Werkzeugentfeuchtung

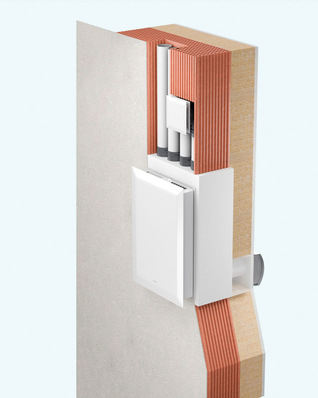

Das DMS-System besteht aus aufeinander abgestimmten Komponenten für eine energetisch optimierte Werkzeugentfeuchtung. Der Prozessluftstrom im geschlossenen System wird in der DMS-Einheit vorbehandelt, zum Werkzeug geführt und wieder zurück. Die Prozessluft wird entfeuchtet, indem eine kalte Einheit“ (ähnlich der Form) erzeugt wird. Dies erlaubt der Feuchtigkeit, in der Luft zu kondensieren, bevor sie die Form erreicht.

Die Luft wird mithilfe einer Mikroprozessor-gesteuerten Chargenkondensation in einer Zweistufen-Kälteanlage gekühlt und entfeuchtet. Für diese Variante wird nur elektrische Leistung für das Kälteaggregat benötigt. Eine Variante DMS 15 erzeugt einen nominalen Prozessluftstrom von 1 500 Nm 3 /h, die größere DMS 25 entfeuchtet mit 2 500 Nm 3 /h und die DMS 25 + mit 3 500 Nm 3 /h. Mit Abmessungen von 900 x 1300 mm für die Variante DMS 15 ist die Anlage kompakt.

Fazit: Anspruchsvolle Anwendungsgebiete

Anwendungen der DMS-Serie finden sich überall dort, wo Formen und Werkzeuge an Kunststoffmaschinen mit Kühlwasser zu kühlen sind und klimabedingt Wasser auf der Form kondensieren kann. Generell sind alle physikalisch anspruchsvollen Verfahren, wie Spritzguss, Extrusionsblasen oder Thermoforming, typische Einsatzgebiete. Schwerpunkt ist die Herstellung von Verpackungen, wie Verschlüsse und PET-Preforms, weil hier sehr kurze Zykluszeiten gefahren werden und daher sehr kaltes Wasser verwendet wird.

Die DMS-Serie mit Mikroprozessor-gesteuerter Chargenkondensation führt zu kondensationsfreien Produktionsbedingungen im geschlossenen System, auch bei sehr niedrigen Kaltwassertemperaturen. Dies gilt während des gesamten Jahres und unabhängig von Wettersituation und Klimazone. Eine intelligente Sensorik steuert und regelt die Parameter der Anlage so, dass stets energetisch optimale Prozessbedingungen herrschen. Daraus resultieren eine höhere Produktivität und konstante Produktqualität.

Bernhard Stipsits,

Geschäftsführer der Blue Air Systems GmbH, Kundl/Tirol