Die hohe Abtragsleistung der neuen Fräsmaschine und der Umstand, dass sie aufgrund der Größe der zu bearbeitenden Bauteile oben komplett offen sein muss, führte zu extremen Emissionsbelastungen in Form von Qualm und Ölnebel - mit weitreichenden Konsequenzen hinsichtlich gesundheitlicher Aspekte der Mitarbeiter sowie der Werthaltigkeit von Maschinen und Werkzeugen. Die ILT Luftfiltertechnik GmbH hat diese Problematik mit einem speziellen Konzept gelöst: Mit Hilfe einer durch Ventilatoren erzeugten Luftbarriere über dem Arbeitsbereich können Ölnebel und Rauch den offenen Maschinenraum nicht mehr verlassen und somit mittels eines Luftfiltergeräts abgesaugt werden.

Was macht Modellbau Dörr?

Der Tätigkeitsschwerpunkt der Modellbau Dörr mit Sitz in Sankt Augustin liegt auf den Bereichen Konstruktion/CNC-Programmierung, Prüfmittel-, Vorrichtungs- und Modellbau, Messtechnik und Lohnfertigung. Das über 50 Mitarbeitende beschäftigende Familienunternehmen ist eng mit seinen Kunden aus der Automobil-, Zuliefer- und Maschinenbauindustrie verzahnt. Das Fertigungsspektrum beinhaltet Fräsen, Drehen, Schweißen, Blechbearbeitung, Polier- und Oberflächenbearbeitung, Lackieren sowie die Montage von Baugruppen.

Der umfangreiche Maschinenpark umfasst neben diversen Bohr-, Schleif-, Säge-, Drahterodier- oder CNC-Universaldrehmaschinen auch mehrere 3-Achs- sowie acht 5-Achs-Fräsmaschinen. Gefertigt werden etwa Gießereimodelle, Urmodelle, Prüflehren, Vorrichtungen, Tiefziehformen, Spritzguss-Formen, Schäumformen inkl. Hilfsmittelbau.

Feuer, Qualm und Ölnebel

Hinsichtlich der Luftbelastung durch Schadstoffe aus den Bearbeitungsprozessen hatte man bei Dörr bislang je nach Abtragleistung der Maschine an der jeweiligen Fertigungsumgebung entweder keine Absauganlagen benötigt oder maschinenherstellernahe Geräte im Einsatz. Mit der Inbetriebnahme einer nicht gekapselten 5-Achs-Fräsmaschine konnten die Bearbeitungsmöglichkeiten der Werkstücke hinsichtlich ihrer Größe deutlich erweitert werden.

Beim Produktionsstart stellte es sich allerdings heraus, dass die hohe Abtragsleistung und der Umstand, dass die Maschine aufgrund der Größe der zu bearbeitenden Bauteile oben komplett offen sein muss, extreme Rauchgasbelastungen in Form von Qualm und Ölnebel nach sich zogen. Eine Arbeit an der Maschine war dadurch nur mit geöffneten Hallentoren möglich, zudem mussten die Abtragsleistung der Maschine reduziert und aus Sicherheitsgründen die Aerosolmenge verringert werden. Weniger Kühlschmierstoffe heißt allerdings weniger Leistung und führt zudem zu einem höheren Verschleiß der Werkzeuge.

Daher wurde umgehend nach einer Lösung für die Luftverunreinigung gesucht, um gesundheitliche Beeinträchtigungen für die Mitarbeiter sowie Verschmutzungen durch den Niederschlag auf Maschinen und Gebäudeteilen möglichst umfassend vermeiden zu können.

ILT garantierte die einwandfreie Funktion

Im Zuge der Lösungssuche überzeugte das Gesamtkonzept der ILT Industrie-Luftfiltertechnik GmbH aus Ruppichteroth aus Überblasluft und Absaugung, bei dem an einer offenen Karusselldrehmaschine durch die Erzeugung eines Luftdaches der im Bearbeitungsprozess entstehende Ölnebel bzw. Rauch den Maschinenarbeitsraum nicht mehr verlassen und somit durch Luftfiltergeräte abgesaugt werden konnte.

Mit ausschlaggebend für die Dörr-Entscheidung war eine Funktionsgarantie, durch die ein Investitionsrisiko ausgeschlossen werden konnte. Die Garantie beinhaltet die Rücknahme einer Anlage, sollte sie den projektierten Anforderungen nicht entsprechen.

Luftbarriere über dem offenen Maschinenraum

Nach einer umfassenden Analyse der Fertigungssituation bei Dörr vor Ort wurde das am besten geeignete Konzept als Kombination von Absaugtechnik und Überblasluft in einem Lastenheft festgelegt. Diese kombinierte Lösung ist aufgrund der unterschiedlichen Größe der zu bearbeitenden Bauteile erforderlich: Im normalen Fertigungsprozess gewährleistet bereits eine luftfiltertechnische Anlage in Form konventioneller Elektrofilter saubere Luft in der Produktionsumgebung. Für die Bearbeitung von insbesondere sehr hohen Werkstücken, bei der eine mechanische Abdeckung des Maschinenraums ohnehin nicht möglich wäre, wurde ein Konzept aus Absaugung und Sperrluft über dem offenen Maschinenraum entwickelt.

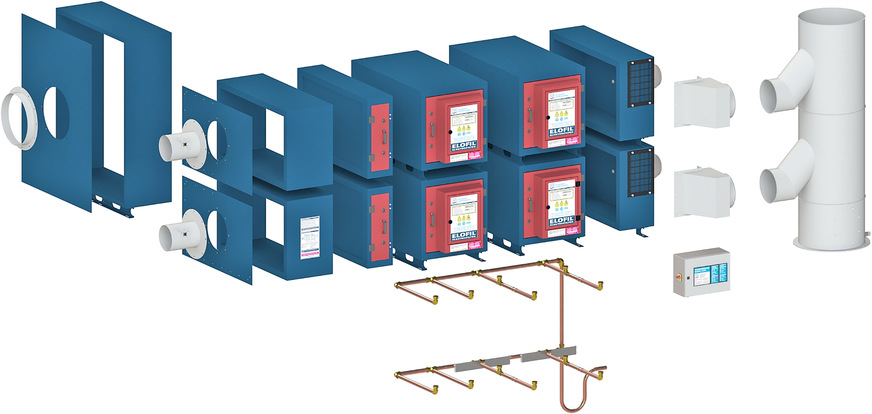

Mit mehreren Radialventilatoren wird durch geschlitzte Schächte im Innenraum der 5-Achs-Fräsmaschine oberhalb des Werkstückes ein Luftschleier erzeugt. Diese Luftbarriere mit einer Luftschleierleistung je Ventilator von rund 6000 m³/h verhindert, dass Ölnebel bzw. Rauch den Maschinenarbeitsraum verlassen kann. Der Elektrofilter der ILT-Baureihe Elofil MS 12 ELB 215 mit einem Ventilator und einer effektiven Absaugleistung von rund 14.000 m³/h entfernt dabei den anfallenden Öl- und Emulsionsnebel sowie Rauch über mehrere Absaugstellen, die strömungstechnisch optimiert platziert sind. Abgeschiedene Kühlschmierstoffe können dabei aufgefangen und im Bedarfsfall in den Kühlkreislauf rückgeführt werden. Wegen der zwischenzeitlich positiven Erfahrungen wurde bei Dörr später eine weitere Fräsmaschine mit einer ILT-Absauganlage ausgestattet.

Keine wahrnehmbare Luftverschmutzung mehr

Entscheidend für den Einsatz von Luftfiltertechnik war für Dörr neben gesundheitlichen Aspekten der Mitarbeiter auch die Werthaltigkeit von Maschinen und Werkzeugen. Heute gibt es keine wahrnehmbaren Luftbelastungen durch Schadstoffe am Arbeitsplatz mehr, die Werkshalle ist durch die hohe Leistungsfähigkeit der ILT-Absauganlagen generell weniger verschmutzt - die Raumluft liegt nun weit unter den geforderten Grenzwerten.

Sowohl die Oberflächengüte als auch die Standzeiten der Werkzeuge haben sich verbessert. Des Weiteren wurde die Gesamtanlage ohne nennenswerte Produktionsunterbrechung installiert, die bei einer konventionellen Einhausung mehrere Wochen betragen hätte - bei höheren Investitionskosten. Der wartungsarme Betrieb der ILT-Geräte unterstützt zudem niedrige Betriebskosten durch langlebige Filtereinsätze, die einfach gereinigt und wiederverwendet werden können.

Bild: ILT

Elektrisch abscheiden

Der Elektrofilter Elofil von ILT ist ein Luftfiltergerät, das auf dem Prinzip der elektrostatischen Aufladung der in der Luft enthaltenen Schadstoffpartikel beruht. In einem Ionisationselement werden luftgetragene Partikel positiv mit Hochspannung aufgeladen. Anschließend treffen sie auf das eigentliche Hauptfilterelement, den Kollektor, in dem sich elektrisch entgegengesetzt gepolte Platten befinden. Durch die elektromagnetischen Kräfte setzen sich die ionisierten Partikel auf den Kollektorplatten ab, wobei feste Schadstoffpartikel haften bleiben und flüssige Bestandteile an den Platten herabfließen. Die Hauptvorteile der Elektrofilter liegen in den niedrigen Folgekosten sowie langen Wartungsintervallen.

Bild: ILT

In den Elektrofiltern wird im Ionisationsbereich, einem der Herzstücke eines Elektrofilters, die spezielle Dodra-Technik eingesetzt, welche die elektrostatische Aufladung noch effizienter macht: Durch den besonderen Aufbau und die Anordnung von Dodra-Elementen erzeugt der Elektrofilter ein dichteres Ionisationsfeld. So werden mehr Elektronen auf die Schmutzpartikel übertragen und der Abscheidegrad der Elektrofilter - insbesondere bei kleinen Partikeln - im Vergleich zu anderen Verfahren um bis zu 25 Prozent gesteigert. Hinzu kommt ein elektronisch gesteuerter Hochspannungsgenerator, der die aktive und passive Sicherheit erhöht.

Bild: ILT