Die Baureihe lässt sich bei fast allen Aufgabenstellungen einsetzen, so z. B. als Absauganlage bei mehreren Handschweißplätzen, für Schweißroboter, Brennschneidtische oder Schleiftische, in Kombination mit Absaugtischen oder auch als Sonderausführung für Werften. Ob als Filtercube 2 mit 1,5 kW für den Einstieg oder Filtercube 4 mit 11 kW – die Anlage erfüllt aktuelle Anforderungen – auch hinsichtlich der Energieeffizienz.

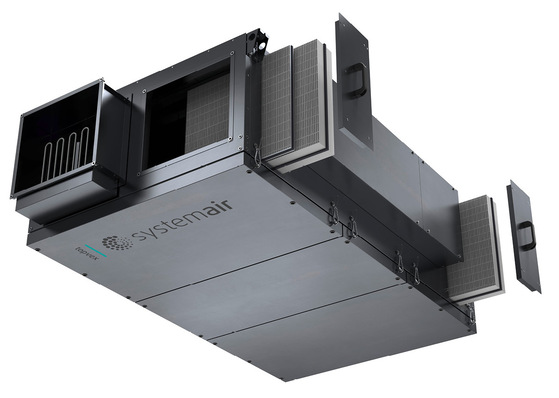

Zuverlässig saubere Luft – so funktioniert die Filtercube

Als stationäre Anlage erfasst die Filteranlage entstehende Rauche und Stäube über ein Rohrleitungssystem punktgenau, reinigt die schadstoffhaltige Luft zu mehr als 99 Prozent und führt sie anschließend in den Arbeitsraum zurück. Die partikelförmigen Schadstoffe bleiben in der Filtersektion an der Oberfläche der Filterpatronen hängen und fallen bei der automatischen Abreinigung in das dafür vorgesehene Gefäß. Die in der Anlage eingesetzten Filterpatronen wurden speziell für die Entstaubung von Schweißrauchen sowie Stäuben entwickelt wie sie bei z. B. Brenn-, Plasma- oder Laserschneidprozessen, ebenso wie beim Schweißen und Schleifen entstehen und sind besonders leistungsstark.

Einzellösung, zentrale Absaugung oder Dauerbetrieb

Die Filteranlage eignet sich für den vielseitigen Einsatz, auch weil verschiedene Bestandteile der Anlage auf individuelle Anforderungen angepasst werden können. Dies gilt für die Saugleistung ebenso wie für die Filterfläche und die steuerungstechnische Ausstattung. Häufig ist die Filtercube als Einzellösung einsetzbar. Hierbei gilt sie als besonders platzsparende Lösung, die sich inklusive Schalldämmung auch nachträglich in jeden Produktionsprozess integrieren lässt.

In Anwendungsfällen, bei denen ein punktuelles Absaugen am Arbeitsplatz nicht ausreicht, um schadstoffhaltige Luft ausreichend zu filtern, wird die Filteranlage zum zentralen Element einer komplexen raumlufttechnischen Gesamtlösung. So spielt sie beim sogenannten „Push-und-Pull-System“, bei dem per Rohrleitungen schadstoffhaltige Luft in ca. 4 m Höhe angesaugt und nach der Reinigung durch die Filtercube über Lüftungsgitter oder Düsen wieder in den Arbeitsbereich gelangt, eine wichtige Rolle.

Für den Dauerbetrieb, z. B. beim Laserschneiden und -schweißen, ist die Anlage als Doppelmodul-Variante geeignet und wird hohem und lang andauerndem Schadstoffanfall gerecht. Die Doppelmodulanlage liegt als Nieder-, Mittel- oder Hochvakuumsystem vor und ist mit insgesamt acht Filterpatronen mit einer Filterfläche von 5 bis 25 m2 ausgestattet.

Staub sicher entfernen – dank Fassentsorgung

Gerade bei Laseranwendungen fallen häufig große Mengen an Staub an, die teilweise gefährliche Schadstoffe enthalten. Hier ist nicht nur Vorsicht beim Filtern der Schadstoffe aus der Luft, sondern auch beim Staubaustrag geboten. Dementsprechend wurde die Filtercube weiterentwickelt. So gibt es die Absauganlage mit Staubsammellade oder alternativ mit einem Staubfass. Der Vorteil: Abgeschiedene Partikel können nicht nur zuverlässig aufgefangen, sondern auch benutzerfreundlich und sicher entfernt werden.

Während beim Herausziehen von Staubsammelladen Teilchen aufgewirbelt werden könnten, geraten Mitarbeiter bei der Fassentsorgung zu keinem Zeitpunkt mit gefährlichen Emissionen in Berührung. Neue Behälter mit einem Volumen von bis zu 200 l werden zentrisch unter dem Dichtkegel eingespannt, sodass während des Absaugvorgangs keine Schadstoffe in die Raumluft gelangen können.

Zeitgemäß energieeffizient

Jede Filteranlage lässt sich zur Sonderlösung umgestalten. Beispielsweise dann, wenn sie dem realen Bedarf angepasst und dazu die Auslastung von Schweißbrennern ermittelt werden muss. Energieeinsparungen sind möglich, sobald die Anlage mit Frequenzumrichtern samt Absperrriegel ausgestattet wird. Dann sorgen diese dafür, dass der Volumenstrom stets dem jeweiligen Bedarf, d. h. den aktiv genutzten Schweißplätzen, angepasst ist. So lässt sich der Energieverbrauch erheblich drosseln. Auch dadurch, dass die gefilterte saubere Luft wieder in den Arbeitsbereich zurückgeleitet werden darf, lassen sich insbesondere im Winter zusätzlich Energiekosten einsparen.

Zertifizierte Sicherheit

Die Filtercube ist vom Institut für Arbeitssicherheit (IfA) zertifiziert und für die Schweißrauchklasse W3 als stationäres Schweißrauchabsauggerät zugelassen. Alveolengängige Partikel < 0,4 µm werden mit Bestwerten abgeschieden. Der Einsatz der Spezialpatronen führt zu einer wesentlichen Trenngraderhöhung, sodass sich bereits nach kurzer Zeit ein Abscheidegrad von nahezu 100 Prozent einstellt.

Demnach ergibt sich bei gleichen Betriebsparametern eine bessere Filtrationsleistung bei deutlich geringeren Druckverlusten gegenüber herkömmlichen Systemen der Staubklasse M (DIN EN 60335-2-69:2008, laut IFA Prüfung). Dies führt wiederum zu einer Standzeitverlängerung der Filtermedien bei gleichen Betriebsparametern und vergleichbar niedrigen Emissionswerten. Die automatische Filtersteuerung ermöglicht eine bedarfsgerechte Abreinigung der Filter.