Ein wichtiges Einsatzgebiet der Trockenluftverfahren ist die Sprühtrocknung, also der kontinuierliche Prozess des Überführens von Flüssigkeiten in pulvrige Stoffe. Sprühturm-Anwendungen werden im Allgemeinen nur mit Warmluft im Temperaturbereich zwischen 150 und 300 °C betrieben. Diese warme Luft hat wegen ihrer niedrigen relativen Feuchte ein hohes Wasseraufnahmepotenzial und bewirkt einen hohen Trocknungsgrad.

Das zu trocknende Produkt wird über eine Sprühlanze von oben in den Sprühturm geblasen und mit der Warmluft getrocknet. Die Leistung des Sprühturms ist durch die Energiemenge begrenzt, die über die Warmluft eingebracht werden kann. Im Wesentlichen ergibt sich damit die Möglichkeit, die Temperatur der eingeblasenen Luft zu erhöhen oder ihre Feuchtigkeit zu verringern. Empfindliche Trockengüter erfordern eine Begrenzung der Einblastemperatur auf etwa 80 bis 100 °C, sodass Produktionssteigerungen in der Regel nur durch trockenere Luft erzielt werden können.

Trocken bezieht sich hier auf die absolute Feuchte. Zu deren Absenkung sind verschiedene Verfahren bekannt das effizienteste ist zurzeit das Sorptionsverfahren mit Trocknungsrotoren nach dem Munters-Verfahrensprinzip.

Rotor mit Silicagel-Einlagerung hält über zehn Jahre

Effektiv arbeitende Trockenluftsysteme von Munters schaffen jederzeit gleichbleibende Luftbedingungen. Sie nutzen zur Trocknung einen Adsorptionsrotor, der verfahrenstechnisch als Konzentrator fungiert. Der Rotor besteht aus wabenförmigen mikroporösen Strukturen mit sehr großen Oberflächen. In einem aufwendigen chemischen Verfahren wird ein Trocknungsmittel wie Silicagel an diesen Oberflächen bzw. in den Poren desTrägermaterials eingelagert, wodurch der Rotor schließlich zu etwa 86 Prozent aus ak-tivem Material besteht. Munters verwendet als Trocknungsmittel ein titanstabilisiertes Silicagel (Ti-HPS) aus eigener Herstellung. Der Adsorptionsrotor erreicht üblicherweise eine Lebensdauer von mehr als zehn Jahren.

Der Rotor wird im Allgemeinen durch Dichtungssysteme in 90° und 270° große Segmente getrennt. Das größere Segment wird der Prozessluft ausgesetzt. Die in der Luft enthaltene Feuchtigkeit wird adsorbiert und in den Poren gebunden. Dies geschieht durch elektrostatische Anziehungskräfte des Sorptionsmittels. Das kleinere Segment wird im Gegenstrom von warmer Luft durchströmt. Die warme Luft aktiviert das angelagerte Wassermolekül; es reißt sich los und wird in diesem sogenannten Desorptions- oder Regenerationsluftstrom nach außen abgeführt. Um eine kontinuierliche Trocknung zu erzielen, wird der Rotor mit etwa 8 bis 11 Umdrehungen pro Stunde mittels eines Getriebemotors gedreht.

Silicagelrotoren trocknen Außenluft um circa Δx = 5 bis 8 g/kg, je nach Beaufschlagung und in Abhängigkeit vom Temperaturniveau der Regenerationsluft. Grundsätzlich erhöhen eine langsame Strömungsgeschwindigkeit und größere Rotoren (Durchmesser und Tiefe in Strömungsrichtung) sowie mehr Energieeinsatz auf der Regenerationsseite (höhere Temperatur und größere Luftmenge) die Trocknungsleistung.

In Deutschland ist im Jahresverlauf mit einer mittleren Feuchte von etwa 8 g/kg Luft zu rechnen. Optimale Trocknungsbedingungen sind bei ungefähr 2 g Feuchte pro Kilogramm Luft gegeben. Wenn man die Auslegungsbedingungen mit ca. 32 bis 35 °C und ca. 12 g Luftfeuchtigkeit pro Kilogramm Luft ansetzt, ergibt sich die Aufgabenstellung: Es muss ganzjährig abhängig von der Sprühturmgröße 25000 bis 120000 m 3 /h Luft mit einer gleichbleibenden Feuchte von 2 g/kg bereitgestellt werden.

Kaltwasserkühlung ist aufwendig und ein Hygienerisiko

Zur Erzielung einer Trocknungsleistung von Δx = 10 g/kg würde man konventionell eine nasse Vorentfeuchtung mittels Kaltwasserkühler einsetzen. An solchen Rippenrohrbündeln, die üblicherweise mit Kaltwasser der Temperatur 6 / 12 °C betrieben werden, wird die Luft auf ca. 10 °C abgekühlt. Die Luftfeuchtigkeit kondensiert teilweise am Bündel und tropft in eine Auffangschale. Das hat Vor- und Nachteile. Zum einen muss die Kaltwasserkapazität vorhanden sein oder ein separater Kaltwassersatz beschafft werden. Dazu kommen in jedem Fall die Installationskosten für das Rohrnetz und die Betriebskosten. Ein weiterer Nachteil ist, dass Kondensat in Lüftungsanlagen generell als latentes Hygienerisiko eingestuft wird. Großer Vorteil einer solchen Lösung ist jedoch, dass ein geringeres Energieniveau auf der Regenerationsseite erforderlich ist, üblicherweise ca. 125 °C. Dieses kann einfach beispielsweise über ein Dampfnetz bereitgestellt werden.

Rotoren mit hoher Trocknungskapazität

Alternativ können Quantum Hochleistungsrotoren von Munters Außenluft ohne nasse Vorentfeuchtung auf Absolutfeuchtewerte von 2 g/kg trocknen und unabhängig von der Jahreszeit und den Außenluftkonditionen bereitstellen. Die erhöhte Trocknungskapazität ist ein weiterer Vorteil. Die Rotoren sind Weiterentwicklungen der Ti-Silicagelrotoren. Es handelt sich dabei um ein sogenanntes Compoundmaterial aus Molekularsieb und dem von Munters produzierten Titanium Silicagel. Im Rotor spielen beide Komponenten zusammen, um zusätzliche Entfeuchtungskapazität bereitzustellen, ohne wie bei verschiedenen anderen Lösungen üblich überproportional Energie zu verbrauchen. Allerdings wird hierzu eine Regenerationsenergiequelle wie Erdgas oder Mitteldruckdampf benötigt.

Im Verfahrensschritt Adsorption wird die Luft im Rotor dabei um bis zu 14 g/kg entfeuchtet, aber auch gleichzeitig um bis zu 42 K aufgewärmt, sodass ein etwa noch erforderlicher Nacherhitzer kleiner dimensioniert oder aber abgeregelt werden kann. Aus hygienischer Sicht ist die Vermeidung nasser Vorentfeuchtung ein großer Vorteil, da kein Kondensat abgeführt werden muss und die periodische Reinigung der Wärmeübertragerflächen entfällt. Zudem entfällt in Hygieneanlagen der Aufwand für Edelstahlübertrager.

Spülluftsystem senkt die Luftaustrittstemperatur

Bei anderen Einsatzfällen, deren Prozesse bei niedrigeren Temperaturen von ca. 40 bis 80 °C ablaufen oder bei Prozessen, die nicht im eigentlichen Hygienebereich ablaufen müssen, werden oft Prozessluft-Vorkühler eingesetzt. Hier empfiehlt sich eine genaue Bestandsaufnahme und Analyse aller vor Ort verfügbaren Betriebsstoffe. Häufig kann schon der Einsatz von Brunnenkühlwasser die Energiebilanz positiv beeinflussen, etwa um als Vorschaltkühler für einen Rotor eine Auslegungsspitze abzufangen. Vorteilhaft ist hierbei unter anderem eine Absenkung der Trockenluft-Austrittstemperatur.

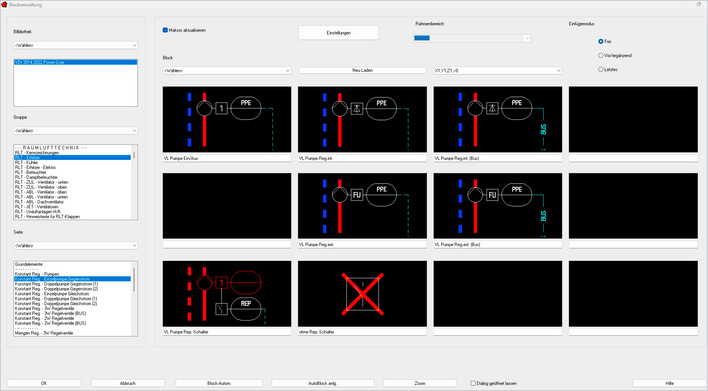

Insbesondere bei Fließbetttrocknern Fließbetten können für alle Arten von Pulverprodukten und auch für Instantprodukte verwendet werden ist in verschiedenen Fällen eine solche sehr niedrige Prozessluft-Austrittstemperatur gefragt. In solchen Fällen setzt Munters oft das spezielle Verfahren PowerPurge ein. Es handelt sich dabei um ein geschlossenes Spülluftsystem, das zwei Verfahrensschritte umfasst. Zunächst zieht die Spülluft Energie aus dem Rotor, der sehr heiß aus dem Regenerationssektor ausdreht. Diese Energie wird dann in das Rotorsegment überführt, das auf der anderen Seite gerade wieder sehr kalt in den Regenerationssektor eindreht.

Daneben steigert dieses Verfahren auch die Aufnahmefähigkeit des Rotors, da er vor dem Eintauchen in den Prozessluftstrom schon wieder gekühlt und damit aufnahmefähiger ist. Insgesamt vermindert das Verfahren nicht nur den Energieverbrauch auf der Regenerationsseite um ca. 30 Prozent, sondern auch die Temperaturerhöhung im Entfeuchtungsprozess wird um ca. 20 Prozent reduziert, sodass etwaige Nachkühler kleiner dimensioniert oder aber mit weniger Energie beaufschlagt werden können. Das System PowerPurge eignet sich auch zur Nachrüstung vorhandener Rotoranlagen ab etwa 1 000 mm Rotordurchmesser.

Auf der Regenerationsseite der Anlage können sowohl Dampf, Erdgas, Propan, Thermalöl, Heißwasser oder auch Elektroenergie eingesetzt werden. Weiterhin können mehrstufige Regenerationsheizungen, etwa mit Pumpenheißwasser-Vorwärmer und nachgeschaltetem Dampfregister, die Wirtschaftlichkeit verbessern.

Fazit

Bei der Systemauswahl für die Lufttrocknung steht eine optimale Kosten-Nutzensituation im Vordergrund. Generell entstehen Energiekostenvorteile, wenn eine individuell ausgelegte Trocknungsanlage des Eurovent-zertifizierten Herstellers zum Einsatz kommt, der Rotoren, Anlagengehäuse, Regelungstechnik und weitere Komponenten selbst fertigt. -

Dietmar Müller

President Business Area Air Treatment der Munters GmbH