Der Ausstieg aus der Verwendung von R22 für Kälte- und Klimaanwendungen ist auf EU-Ebene mit der Verordnung (VO) EG 2037/2000 festgelegt. Als Verordnung ist diese direkt für alle EU-Mitgliedsstaaten sofort verbindlich anzuwenden. In Deutschland regelt darüber hinaus die Chemikalien-Ozonschichtverordnung (ChemOzonSchichtV) vom 13.11.2006 ergänzend Maßnahmen zum Schutz der Ozonschicht. Diese waren bisher Bestandteil der FCKW-Halonverbotsverordnung und wurden somit von der ChemOzonSchichtV abgelöst.

Wie bereits erwähnt, ist das schrittweise Verbot der Verwendung von R22 zu Wartungszwecken ab dem 1.1.2010 mit Frischware bzw. ab dem 1.1.2015 mit rezykliertem R22 ein zentraler Punkt der EG 2037/2000. Bei der Umstellung von R22-Altanlagen sind einige wichtige Rechtsaspekte zu beachten:

- Die Rückgewinnung von Kältemitteln während Wartung und Stilllegung ist in der EG 2037/2000 Art. 16, 1 verpflichtend vorgeschrieben. Nach § 3 Abs. 1 ChemOzonSchichtV ist der Besitzer der Anlage für die ordnungsgemäße Rückgewinnung verantwortlich. Die Pflicht zur ordnungsgemäßen Rückgewinnung kann an Dritte übertragen werden.

- Die Rückgewinnung von R22 darf nur von Personen vorgenommen werden, die sachkundig sind (z.B. Kälteanlagenbauer, Mechatroniker für Kältetechnik, Techniker und Ingenieure der Kältetechnik), über die erforderliche Ausrüstung verfügen, zuverlässig und die im Rahmen von Inspektions- und Wartungstätigkeiten nicht weisungsgebunden sind (vgl. § 5 Abs. 1 und 2 ChemOzonSchichtV).

- Das gebrauchte R22 ist ab dem 1.1.2010 Abfall, wenn es vom Eigentümer (Anlagenbetreiber) nicht mehr weiterverwendet werden kann und er sich des R22 entledigen muss. Als Abfall unterliegt es dann den für Abfall gültigen Gesetzen und Verordnungen, z.B. der EG-Abfallverbringungsverordnung 1013/2006/EG, dem Kreislaufwirtschafts- und Abfallgesetz (KrW-/AbfG) und anderen einschlägigen Vorschriften.

- Der Kälteanlagenbauer, der R22 aus der Anlage seines Kunden entnimmt, hat über Art und Menge des entnommenen Kältemittels Aufzeichnungen zu führen. Diese sind mindestens fünf Jahre aufzubewahren. Betreiber von Entsorgungsanlagen, die nach dem Kreislaufwirtschafts- und Abfallgesetz nachweispflichtig sind, müssen die Dokumentation über das Begleitscheinverfahren abwickeln (vgl. § 3 Abs. 3 ChemOzonSchichtV).

- Das gebrauchte R22 darf nur direkt weiterverwendet werden, wenn es nicht den Eigentümer wechselt. Ist dies nicht der Fall, muss der Eigentumswechsel dokumentiert werden. Das gebrauchte R22 muss als Abfall weiterbehandelt werden, bevor es als rezykliertes R22 in Kälte- und Klimaanlagen wieder eingesetzt werden darf. (vgl. Art. 16 Abs. 1 bis 3 der Verordnung EG2037/2000).

- Mit der Umstellung einer R22-Anlage auf ein HFKW-Kältemittel ändern sich gleichzeitig die gesetzlichen Regeln zum Betrieb der umgestellten Anlage. Wesentliche Auswirkung hat dies auf die Betreiberpflicht, diese Anlagen gemäß der EG842/2006 (EG F-Gase-Verordnung) auf Leckagen zu überprüfen. In Tabelle 1 sind die Unterschiede zwischen HFCKW und HFKW betriebenen Anlagen gegenübergestellt.

Ausgangssituation

In den meisten Anwendungen ist bereits seit dem 1.1.2000 die Installation von Neuanlagen mit R22 in der EU verboten. Demnach werden die jüngsten R22-Anlagen mindestens zehn Jahre alt sein, wenn das Verwendungsverbot für R22-Frischware zu Wartungszwecken greift.

R22 ist das Kältemittel, das in der Vergangenheit die weiteste Verbreitung fand, mit der größten Bandbreite verschiedener Anwendungen von der Tiefkälte bis hin zu Klima- und Wärmepumpenanwendungen. Die Verteilung der Anwendungen ist in einzelnen EU-Mitgliedsstaaten unterschiedlich. Der R22-Bedarf zu Wartungszwecken variiert in den einzelnen Anwendungsbereichen. Dies hängt u.a. mit den unterschiedlichen Einsatzbereichen der R22-Systeme und deren Lebensalter zusammen. Tabelle 2 gibt die wichtigsten Kennzahlen für Deutschland wieder.

Die gesamte Menge an installiertem R22 in Deutschland wird auf ca. 16000t geschätzt. Die Hauptanwendungsgebiete sind große Gewerbekälte-, Industrie- und große Klimasysteme, deren durchschnittliche Füllmenge >250kg ist. Diese Großsysteme sollen nachfolgend näher betrachtet werden.

Die tatsächlich aufbereitbare Menge aus der geschätzten R22-Bank lässt sich schwer und nur mit erheblichen Unsicherheiten abschätzen, da die R22-Qualität, bzw. dessen Reinheit, häufig ungenügend ist (<98% R22-Anteil). Dies ist jedoch die Grundvoraussetzung für eine erfolgreiche Aufbereitung. Für Deutschland lässt sich für den Zeitraum 20102015 eine durchschnittliche Aufbereitungsquote von 450t/a annehmen.

Auswahl Kältemittel für den R22-Ersatz

Kennzeichnend für die Großsysteme sind deren komplexer Anlagenaufbau, häufig als weit verzweigte, historisch gewachsene Rohrleitungssysteme ausgeführt bzw. mit überfluteten Verdampfersystemen zur Übertragung großer Kälteleistungen ausgerüstet.

Grundsätzlich stehen vier Optionen zur Verfügung, bestehende R22-Anlagen nach 2010 weiter zu betreiben (siehe Tabelle 3). Alle Möglichkeiten haben Vor- und Nachteile. Die beste Lösung sollte möglichst viele positive Eigenschaften des Anforderungsprofiles einer R22-Ersatzlösung auf sich vereinigen.

Rezykliertes R22 ist als eine Alternative für Systeme mit kurzer Restlaufzeit ernsthaft in Erwägung zu ziehen, da dies die wenigsten Probleme beim zeitlich begrenzten Weiterbetrieb verursacht. Lediglich die ausreichende Verfügbarkeit ist zurzeit unklar. Die Verfügbarkeit wird wesentlich vom Verhältnis außer Betrieb genommener Anlagen zu im Betrieb verbleibender Anlagen bestimmt. Unterschiedlichste Szenarien zur Versorgungssituation kursieren, die alle auf nachvollziehbaren Annahmen beruhen. Jede für sich ist jedoch mit erheblichen Unsicherheiten behaftet. Mit der Nennung von Zahlen in diesem Bereich, die von einer massiven Unterversorgung bis hin zu einem großen Überangebot reichen, werden häufig auch politische Interessen verfolgt, so dass eine finale Einschätzung aus Gründen der Seriosität an dieser Stelle nicht vorgenommen wird.

Unter Drop-In wird im Allgemeinen der reine Austausch des Kältemittels verstanden, ohne größere Umbaumaßnahmen am Kältekreis vornehmen zu müssen. Speziell das vorhandene Kältemaschinenöl kann im Kältekreis verbleiben und kann zusammen mit dem neuen Drop-In-Kältemittel weiterbetrieben werden. Drop-In-Kältemittel stellen eine interessante Alternative zum recycelten R22 dar, wo geringe Restlaufzeiten und entsprechende Systemvoraussetzungen erfüllt sind.

Als Retrofit wird eine aktive Anpassung des Kältesystems an den neuen R22-Ersatzstoff verstanden. Häufig geht dies mit dem Austausch des Kältemaschinenöls sowie einer weit gehenden Überholung des kompletten Systems einher. Ein Retrofit ist überall dort sinnvoll, wo längere Restlaufzeiten geplant sind, die Verfügbarkeit der Anlage (z.B. als Teil eines industriellen Prozesses) wichtig ist und Kosten für die Umstellung und den Betrieb eine Rolle spielen.

Ein Neubau einer Anlage verspricht in Bezug auf Effizienz und Sicherheit die größten Vorteile. Von der Kostenseite ist jedoch ein Neubau immer mit dem höchsten Invest verbunden. Häufig ist aber aus räumlichen oder prozesstechnischen Gründen ein Neubau z.B. wegen längerer Stillstandzeiten der Anlage nicht möglich.

Anlagentechnische Eignung von R22-Ersatzstoffen

Die anlagentechnische Eignung ist die Grundbedingung bei der Auswahl eines R22-Ersatzstoffs. Zur anlagentechnischen Eignung gehören u.a.:

- Materialeigenschaften (Fe/Cu/Kunststoffe)

- Sicherheitsaspekte (Toxizität und Brennbarkeit)

- das Anlagendesign (z.B. Verdampfer/Verdichter)

Die anlagentechnische Eignung eines R22-Ersatzstoffs ist nicht gegeben, wenn sich die zuvor genannten Punkte nur durch einen unverhältnismäßig hohen Aufwand bzw. überhaupt nicht lösen lassen.

Materialeigenschaften: Probleme mit metallischen Werkstoffen bei der Umstellung auf einen R22-Ersatzstoff sind eher selten. Als Beispiel wäre in diesem Zusammenhang der Wechsel zu NH in R22-Anlagen zu nennen, in denen Cu-Materialien verbaut wurden. Sowohl Kohlenwasserstoffe (KWs) als auch HFKWs zeigen die gleiche Verträglichkeit gegenüber metallischen Werkstoffen wie R22. Kupferplattierung kann auftreten, wenn es im Kältekreislauf zur Bildung von Säuren kommt, deren Ursache unzureichendes Evakuieren und/oder Reste von chlorhaltigen Kältemitteln bzw. Spülsubstanzen sind.

Anders ist das Materialverhalten gegenüber Kunststoffen und Elastomeren zu bewerten. Kältemittel und Öl können Füllstoffe und Weichmacher aus den Elastomerwerkstoffen lösen und diese für ihren Einsatz in Kältekreisläufen unbrauchbar machen. Die Folgen sind der Ausfall des Bauteils (z.B. Wellendichtring) und Ablagerungen herausgelösten Materials aus dem Elastomerwerkstoffes in den Kältekreis. R22-Kältemaschinenölsysteme zeigen gegenüber diesen Werkstoffen andere Löseeigenschaften als die Ersatzstoffe. Generell sollten daher sämtliche Kältemittel/ Kältemaschinenöl berührten Elastomere und Kunststoffe bei der Umstellung auf ein neues Kältemittel gemäß den Herstellerangaben des Bauteils ausgetauscht werden. Tabelle 4 gibt eine Kurzübersicht über verwendbare Elastomere und Kunststoffe.

Durch die individuelle Zusammensetzung von Weichmachern, Füllmaterialien und anderen Additiven, zusätzlich zum Basismaterial, sollte die Verträglichkeit der verwendeten Bauteile grundsätzlich zuvor mit dem Hersteller der Dichtungen bzw. dem Hersteller des Gesamtbauteils, in dem das Elastomer- oder Kunststoffmaterial zum Einsatz kommt, abgestimmt werden.

Als anschauliches Beispiel, welche Auswirkung die falsche Auswahl von Dichtungsmaterialien haben kann, zeigt Bild 1 einen zerstörten O-Ring aus Neoprene nach 24h Kontakt mit R22/AB-Öl.

Sicherheitstechnische Eigenschaften: R22 ist gemäß DIN EN378-1 als nicht brennbares und nicht toxisches Kältemittel der Gruppe A1 zugeordnet. Bei der Verwendung abweichend klassifizierter Kältemittel, z.B. NH (B2) oder Propan (A3), ändert sich, je nach Aufstellungsort, die maximal zulässige Füllmenge an Kältemittel. So ändert sich diese in einer direktverdampfenden R22-Anlage in einem 400 m² Lager mit 3m Höhe, welches nur autorisiertem Personal zugänglich ist, von 400kg R22 auf 50kg NH bzw. 25kg Propan. Etwaige Umbaumaßnahmen in zusätzliche Sicherheitstechnik bei Verwendung eines B2 oder A3 klassifizierten Kältemittels (z.B. in ein indirektes System mit Maschinenraum) haben Auswirkungen sowohl auf die reinen Umstellungskosten als auch auf die späteren laufenden Betriebskosten durch den zusätzlich zu überwindenden Wärmeübergang des indirekten Systems. Die sicherheitstechnischen Anforderungen an Kälteanlagen und Kältemittel sind in der DIN EN 378-1 beschrieben.

Anlagentechnische Eigenschaften: Bei der Berücksichtigung der anlagentechnischen Eignung spielt der Aufbau der Kälteanlage eine Rolle, in der das R22 ersetzt werden soll. Folgende Punkte sollten dabei beachtet werden:

- keine zeotropen Gemische (Kältemittel der 400er Serie) in überfluteten Verdampfersystemen

- Sicherstellung des Ölrücktransports bei weit verzweigten, komplex aufgebauten Systemen

- Anpassung von Systemkomponenten an das neue Kältemittel (z.B. Trockner, Expansionsventil, ggf. Kompressor)

- Leitungsquerschnitte bzw. sich verändernde Strömungsdruckverluste in den Rohrleitung

Generell sollte jedes einzelne Anlagenbauteil kritisch auf seine Weiterverwendbarkeit bei der Auswahl eines Ersatzstoffes geprüft werden.

Thermophysikalische Eigenschaften

Neben den systembezogenen Randbedingungen spielen auch die thermophysikalischen Eigenschaften eine wichtige Rolle, um die richtige Auswahl des R22-Ersatzstoffs zu treffen.

Das Ersatzkältemittel ist so zu wählen, dass es von seinen thermophysikalischen Eigenschaften sowohl für die kältetechnische Anwendung geeignet ist als auch das R22 im bestehenden Betriebspunkt bzw. -bereich optimal ersetzen kann. Tabelle 5 gibt Auskunft über den Normalsiedepunkt (NSP) und die kritischen Werte, die zusammen den Temperaturbereich festlegen, bei dem das Kältemittel in einem Nassdampfprozess betrieben werden kann.

Die Verdampfungstemperatur der Kälteanlage sollte nicht unterhalb des NSP liegen, um ein Eindringen von Luft in das System zu vermeiden. Auf Seite des Verflüssigers ist die Obergrenze sowohl von der kritischen Temperatur als auch von dem maximalen Kondensationsdruck abhängig, der durch den maximalen Betriebsdruck der Anlage festgelegt ist.

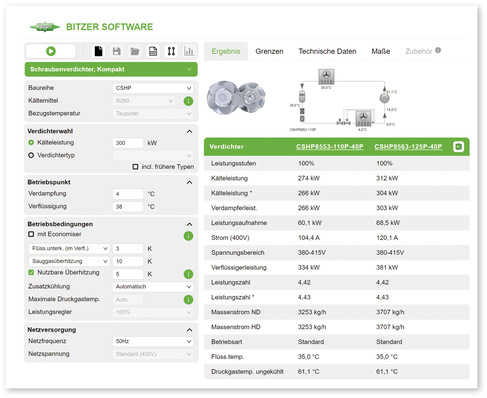

Ein weiteres Auswahlkriterium ist die energetische Eignung, R22 zu ersetzen. Als Eckwerte dienen hierbei die Leistungszahl (COP) und die volumetrische Kälteleistung (Qvol.). Der COP gibt Auskunft über die Effizienz, mit der die Kälteanlage betrieben werden kann. Qvol. definiert als Verhältnis der Kälteleistung zum Gasvolumen im Ansaugzustand ist mehr noch als der COP von der Auswahl des Kältemittels abhängig und gibt Auskunft, ob die Leistung nach der Umstellung auf ein neues Kältemittel unter Beibehaltung bestehender Anlagenkomponenten erreicht werden kann oder nicht. Dies ist wichtig, wenn die bestehende R22-Anlage bereits an ihrer Leistungsgrenze betrieben wird bzw. Komponenten wie z.B. das Expansionsventil oder der Kompressor an einen höheren Volumenstrom angepasst werden müssen, um die erforderliche Leistung bereitstellen zu können.

In Bild 2 ist die Leistungszahl (COP) verschiedener R22-Ersatzstoffe für einen einfachen Kreislauf über die Verdampfungstemperatur bei einer festen Kondensationstemperatur von 30°C aufgetragen. Die Bewertung beruht auf einer theoretischen Simulationsrechnung, die die unterschiedlichen Wärmeübertragungseigenschaften unberücksichtigt lässt.

Die besten Leistungszahlen, bezogen auf R22, haben Propan und Propylen (R1270), die über den gesamten Verdampfungstemperaturbereich ähnliche Leistungszahlen liefern, wie R22. NH und R134a schneiden bei hohen Verdampfungstemperaturen besser ab, sind aber im Tieftemperaturbereich etwas weniger effizient, verglichen zu Propan und R1270. Hierbei unberücksichtigt ist, dass NH, Propan und R1270 in vielen Anwendungen aus Sicherheitsgründen nur als indirekte Systeme ausgeführt werden können. Entsprechend würden sich in der Praxis deren COPs durch den zusätzlichen Wärmeübergang verschlechtern und weichen von den hier berechneten ab.

Das azeotrope R507 schneidet in dieser Betrachtung am besten von allen Blends ab und zeigt eine relative konstante Abweichung zu R22 von ca. 5% über den betrachteten Verdampfungstemperaturbereich.

Die zeotropen Blends liegen im unteren Bereich beim Vergleich der Leistungszahlen zu R22 bei verschiedenen Verdampfungstemperaturen.

Für den Weiterbetrieb einer Anlage ist die erzielbare Kälteleistung häufig kritischer zu bewerten, als die Effizienz, die sich prinzipiell über einen höheren Energieeinsatz wenn auch aus ökologischer und ökonomischer Sicht bedenklich ausgleichen lässt. Mangelnde volumetrische Kälteleistung lässt sich jedoch nicht ohne massive Eingriffe in die Anlage ausgleichen, wenn im bestehenden Betrieb keine Leistungsreserven vorhanden sind und die Anlage an ihrem Leistungslimit gefahren wird. Besonders kritisch ist diese Situation, wenn die R22-Anlage Teil einer Produktion ist bzw. hohe Werte von der Leistung abhängen, wie z.B. in einem Nahrungsmittellager.

Kältemaschinenöle für R22-Nachfolgekältemittel

In den zahlreichen R22-Anwendungen, insbesondere im Bereich der Gewerbe- und Industriekälte, werden heute als Schmierstoffe in der Regel mineralölbasierende Kältemaschinenöle (Normalkühlung) oder Alkylbenzolöle (bessere Mischbarkeit mit R22, daher insbesondere für tiefe Verdampfungstemperaturen/Tiefkühlung geeignet) eingesetzt.

Bei der Frage nach einem geeigneten Nachfolgekältemittel kommen verschiedene Kältemittel/Kältemaschinenöl-Konzepte in Betracht:

- einmal der bloße Austausch von R22 gegen eine HFKW-Mischung mit geringem Kohlenwasserstoffanteil als Drop-InVerfahren ohne Ölwechsel das Schmieröl auf Basis von Mineralöl (MO) oder Alkylbenzol (AB) verbleibt in der Anlage

- und zum anderen der komplette Wechsel von Öl und Kältemittel (Retrofit) zu einem reinen HFKW-Kreislauf mit dem dafür geeigneten synthetischen Kältemaschinenöl auf Basis von Polyolester (POE). Die Nennviskosität des benötigten Polyolesters entspricht hierbei derjenigen des Mineral-/Alkylbenzolöls für R22.

Als Drop-In-Kältemittel, die mit mineralöl- und alkylbenzolbasierenden Kältemaschinenölen, wie sie in den R22-Anlagen verwendet werden, lt. Hersteller einsetzbar sein sollen, werden Fluide wie R422D, R422A oder R417A empfohlen. R422A wird allerdings in erster Linie als Nachfolgekältemittel für R502 gesehen. Alle diese Mischungen bestehen überwiegend aus den beiden HFKW-Kältemitteln R134a und R125 und enthalten daneben einen kleinen Kohlenwasserstoffanteil (KW) von 3,4% iso- bzw. n-Butan (siehe Tabelle 6).

Als Retrofit-Kältemittel, bei deren Einsatz ein Wechsel des Kältemaschinenöltyps erforderlich ist, sind R404A, R427A und R507 als mögliche Alternativen zu R22 zu nennen.

Bei der Beschäftigung mit dem jeweiligen Verdichterschmierstoff rücken Themen wie Kältemittelmischbarkeit, Verschleißschutz und Wasseraufnahmebestreben (Hygroskopie) des Kältemaschinenöls in den Vordergrund.

Kältemittelmischbarkeit

Mit der Entwicklung der teilchlorierten HFCKW-Kältemittel (z.B. R22, R123, R124 und R22-Mischungen) wurden Alkylbenzolöle (z.B. Fuchs Reniso SP 32) wegen ihrer vollständigen Mischbarkeit mit dieser Kältemittelklasse als Kältemaschinenöle eingeführt. Auch Mineralöle weisen zumindest im Bereich kleiner Ölumlaufraten eine zufriedenstellende Mischbarkeit mit R22 auf (s. Bild 4).

Beim Ersatz des R22 durch die beschriebenen alternativen Kältemittel ergeben sich hinsichtlich der Mischbarkeit folgende Szenarien:

Stellvertretend für die Gruppe der reinen Drop-In-Kältemittel wurden bei Fuchs Mischbarkeitsuntersuchungen mit R422D durchgeführt. Die vom Hersteller empfohlenen Öltypen Mineralöl (z.B. Reniso KM 32) und Alkylbenzolöl (z.B. Reniso SP 32) haben sich dabei sowohl bei höheren als auch bei niederen Konzentrationen als nicht mischbar mit dem Kältemittel erwiesen. Beide Schmierstofftypen bilden bereits bei kleinen Konzentrationen eine eigene Phase aus (Bild 5). Ein Öltransport innerhalb der Kälteanlage insbesondere im Verdampfer bei entsprechend niedrigen Temperaturen kann nur auf dem Wege erfolgen, dass das Öl als eigene Phase innerhalb des flüssigen Kältemittels transportiert wird. Dem im Kältemittel enthaltenen Isobutan (R600a) kommt hierbei der Part eines Ölverdünners zu. Das Gas hat eine hohe Löslichkeit in Mineralöl, was dazu führt, dass sich sein Anteil am Kältemittelgemisch in die Schmierstoffphase verlagert. Dadurch tritt eine Viskositätserniedrigung auf, die in einer besseren Fließfähigkeit des Schmierstoffs resultiert. Obwohl keine homogene Mischbarkeit, wie man sie von POE/HFKW-Systemen kennt, vorliegt, scheint es in einigen bereits von R22 auf R422D um-gestellten Anlagen zu keinen größeren Problemen beim Öltransport zu kommen.

Ob dieser Verdünnungseffekt allein ausreicht, um auch in großen, verzweigten Rohrleitungssystemen das Öl im Umlauf zu halten, muss sicherlich kritisch betrachtet werden. Auch bei hohen Ölzirkulationsraten in der Anlage oder hohen Flüssigkeitsvolumina im Receiver kann die schlechte Mischbarkeit mit Mineral- bzw. Alkylbenzolöl problematisch sein. Durch einen Ölwechsel von Mineral-/Alkylbenzolöl zu POE können durch Entmischung verursachte Probleme vermieden werden: R422A, R422D und R417A sind in Verbindung mit POE (z.B. Fuchs Reniso Triton SEZ 32) über den ganzen Konzentrationsbereich voll mischbar.

Ein vom Kältemittelhersteller genannter nur teilweiser Ersatz von Mineral-/Alkylbenzolöl durch POE kann nicht empfohlen werden, da dies in vielen Fällen zu erhöhter Schaumneigung im Verdichterkurbelgehäuse, gestörter Ölrückführung und nicht eindeutig definierten Schmierungszuständen führen kann.

Reine HFKW-Kältemittel zeigen ebenfalls eine gute Mischbarkeit mit POE-Ölen. Insbesondere bei tiefen Temperaturen < 7°C liegt im System R507-Polyolester vollständige Mischbarkeit vor (s. Bild 6). Damit besteht im hinsichtlich einer möglichen Ölablagerung kritischen Verdampferteil der Kälteanlage nicht die Gefahr einer Phasentrennung. Öl bleibt im Kältemittel in jedem Fall gelöst und kann auch in weitläufigen Rohrleitungsnetzen sicher in Richtung des Verdichters transportiert werden.

Ölviskosität und Verschleißschutz

Die Verschleißschutzeigenschaften von chlorhaltigen Kohlenwasserstoffen sind hinreichend bekannt. Solche Stoffe wurden bis vor Kurzem noch insbesondere in Form von Chlorparaffinen für Metallbearbeitungsflüssigkeiten zur Verbesserung der Schmierungseigenschaften eingesetzt. Heute jedoch werden sie aus Umweltschutzgründen kaum noch verwendet.

Auch chlorhaltige Kältemittel wie R22 haben eine verschleißschützende Wirkung. Durch die hohe Einlösung dieser HFCKW-Kältemittel in mineralölbasierenden Kältemaschinenölen (analog Alkylbenzolen) ergibt sich ein leistungsfähiges System im Hinblick auf den Schutz der Metalloberflächen vor Materialabtrag. Beim Wechsel auf HFKW/KW-Kältemittel und Beibehalten der Ölsorte wird dieser Wegfall der verschleißschützenden Chlorverbindungen nicht kompensiert: das Mineralöl muss ohne diese hilfreichen Reaktionspartner im Schmierspalt vor Abrieb schützen.

Bei der Substitution des R22 durch reine HFKW-Kältemittel wird gleichzeitig das Verdichteröl gegen einen POE-Schmierstoff ausgetauscht. POE haben wesentlich günstigere Schmierungseigenschaften als Mineralöle/Alkylbenzole. Zum einen aufgrund des chemischen Aufbaus, zum anderen aufgrund des günstigeren Viskositäts-Temperatur(VT)-Verhaltens. Ein Maß für dieses VT-Verhalten ist der Viskositätsindex (VI) je höher der VI, desto geringer die Temperaturabhängigkeit der Viskosität des Schmierstoffs, was für die Praxis von Vorteil ist, wie sich im folgenden Beispiel sehen lässt (s. Bild 7).

Bei erhöhten Temperaturen (>6080°C), wie sie in den Schmierspalten der Verdichterbauteile (z.B. Lager, Ventile, Kolben) herrschen, nimmt die Viskosität eines nominell äquiviskosen POE (POE Oil: high VI = hoher Viskositätsindex) im Vergleich zu einem konventionellen mineralölbasischen Kältemaschinenöl (Mineral Oil: low VI = niedriger Viskositätsindex) weniger stark ab. Es bildet sich ein höher viskoser und damit tragfähigerer Schmierfilm aus. Der Verschleißschutz durch POE-Öl ist deutlich höher.

Im Hinblick auf die kinematische Viskosität eines neu einzusetzenden Kältemaschinenöls auf POE-Basis sowohl für R422A, R422D und R417A als auch für R507 kann daher generell ein Produkt mit der gleichen Ausgangsviskosität, wie das für R22 eingesetzte Mineral-/Alkylbenzolöl, empfohlen werden. Es sollte jedoch mit dem betreffenden Verdichterhersteller Rücksprache gehalten werden.

Hygroskopie

Kältemaschinenöle auf Basis von Polyolestern (POE) haben im Vergleich zu mineralöl-/alkylbenzolbasierenden Produkten ein wesentlich stärkeres Wasseraufnahmebestreben (Hygroskopie). Diese Eigenschaft beschreibt das Vermögen, aus der Umgebungsluft, die immer mit einer gewissen Feuchte behaftet ist, Wasser aufzunehmen und verhältnismäßig stark zu binden. Der Wassergehalt solcher hygroskopischer Öle in erster Linie POE und in noch stärkerem Maße Polyalkylenglykole (PAG) kann schon durch relativ kurzen Kontakt zur Umgebungsluft sehr stark ansteigen auf Werte, die einen unkritischen Einsatz des Kältemaschinenöls in der Kältemaschine ausschließen.

Die Ergebnisse aus einem Versuch zum Anstieg des Wassergehalts von Kältemaschinenölen bei der Lagerung in unverschlossenen Gebinden sind in Bild 8 dargestellt. Deutlich ist der zunehmende Wassergehalt der POE- und PAG-Öle schon nach relativ kurzem Luftkontakt zu erkennen.

Bei dem untersuchten POE der Viskositätsklasse ISO VG 32 bemerkt man beispielsweise einen deutlichen Anstieg des Wassergehaltes von 30 auf 280ppm nach 4h Lagerung im offenen Gebinde. Damit ist der Frischölwert gem. DIN 51503-1 von max. 100ppm deutlich überschritten.

Das Phänomen der Hygroskopie der POE-Kältemaschinenöle ist seit der Einführung der HFKW/FKW-Kältemittel jedoch bekannt und kann durch angemessene Sorgfalt im Umgang mit den Schmierstoffen, wie z.B. Lagerung nur in verschlossenen Originalgebinden und Vermeidung von Luftkontakt sicher beherrscht werden.

Mineralöle und Alkylbenzole als Grundstoffe für Schmierstoffe für R422A, R422D und R417A haben ein deutlich schwächeres Bestreben, Wasser aufzunehmen. Jedoch muss auch hier auf Sorgfalt bei der Handhabung geachtet werden, um Feuchtigkeitseintrag in den Kältekreislauf auszuschleißen.

Bei einem Wechsel von R22/Mineralöl (Alkylbenzol) auf ein System R507/POE ist anlagenseitig lediglich die Kapazität der Trockner in der Umstellungsphase öfter zu überprüfen und ggf. sind die Trockner entsprechend auszutauschen. Des Weiteren ist eine Kontrolle des Wassergehaltes des Schmieröls nach beendetem Kältemittel-/Öltausch erforderlich. Der Wassergehalt sollte sich im Bereich unter 100 ppm befinden. Bei hohen Wasserkonzentrationen im Öl (>200ppm) besteht u.a. die Gefahr eines korrosiven Angriffs der Metalloberflächen und Kupferplattierung (Ausbildung von Kupferschichten auf mechanisch stark belasteten Oberflächen z.B. in Lagern) im Kompressor. Es sollte dementsprechend bei solchen Wasserwerten eine Überprüfung der Anlage bzw. ein Ölwechsel erfolgen.

Ablagerungsneigung und Abreinigungseffekte

Aufgrund ihrer guten Lösemitteleigenschaften können durch POE-basierende Kältemaschinenöle Ablagerungs- und Zersetzungsprodukte vorher eingesetzter Öl/R22-Systeme sowie Schmutz aus der Anlage gelöst werden. Diese Verunreinigungen der Anlage werden vom POE-Kältemaschinenöl in Schwebe gehalten (dispergiert) und/oder im Filtertrockner abgeschieden. Eventuell müssen größer dimensionierte Filter in der Saugleitung montiert werden, um der gestiegenen Menge an abgelösten Feststoffen Rechnung zu tragen. Da der reinigende Prozess der POE-Kältemaschinenöle allerdings nicht schlagartig abläuft, ist mit einer Störung der Anlage z.B. durch eine plötzliche Filterblockade nicht zu rechnen.

Eine Ölanalyse nach ca. 500 bis 1000 Betriebsstunden kann Aufschluss darüber geben, wie hoch der Anteil an Altablagerungen, die auch den Wärmeübergang negativ beeinflussen können, ist. Ist der Abreinigungseffekt durch das POE-Öl nach einer Anfangsbetriebsphase abgeschlossen, bleibt die im Hinblick auf die Effizienz der Anlage dauerhaft positive Wirkung durch die Sauberkeit des Systems bestehen.

Wird in R422A/R422D/R417A- oder R507-Anlagen POE-Öl eingesetzt, so erhöht sich hierdurch die thermische Belastbarkeit des Schmierstoffsystems im Vergleich zu im R22-Kreislauf verwendeten Mineral-/Alkylbenzolöl. Es treten an heißen Stellen wie z.B. Ventilplatten weniger Verklebungen/Verlackungen auf und die Lebensdauer der Ölfüllung wird durch die höhere thermische Stabilität verlängert. Die höheren Anschaffungskosten des POE-Kältemaschinenöles im Vergleich zu Mineral-/Alkylbenzolöl können durch diese verlängerten Ölwechselintervalle kompensiert werden.

Ölanalysen

Analysen von Ölproben aus der Anlage können belegen, ob der Umstieg von R22/Mineralöl auf HFKW/POE-Öl als erfolgreich und abgeschlossen bezeichnet werden kann oder ob weitere Maßnahmen wie Filter/Trockner- oder Ölwechsel notwendig sind. Zum Umfang einer aussagekräftigen Ölanalyse hinsichtlich des Status der Umrüstung der Anlage gehören die Bestimmung des Wassergehalts, des Restmineralölgehalts (Restmengen von Kältemaschinenöl aus dem R22-System in neubefülltem POE-Öl) und des Verschmutzungsgrads.

Dem Gehalt an noch im POE enthaltenem Mineralöl aus dem R22-Betrieb kommt hierbei eine besondere Bedeutung zu. Bei einem Restgehalt von maximal 4% Mineralöl kann auch bei tiefen Verdampfungstemperaturen von 35°C und darunter noch ein funktionierender Öltransport garantiert werden. Bei höheren Mineralölkonzentrationen können Ölrückführung und Wärmeübergang durch Entmischungszustände zwischen Schmierstoff- und Kältemittelphase behindert werden.

Hinsichtlich der Bestimmung des Wassergehalts nach der Karl-Fischer Methode (DIN 51777 Teil 1 direkte Methode: ausschließlich für unadditivierte Kältemaschinenöle / Teil 2 indirekte Methode: sowohl für unadditivierte als auch für additivierte Öle) ist darauf zu achten, dass bei der Ölentnahme nur gasdichte Glasflaschen verwendet werden, um eine Beeinträchtigung der Werte durch Eindringen von Luftfeuchtigkeit in das Probengefäß ausschließen zu können.

Arbeitssicherheit

Beim Wechsel von R22 auf R422A, R422D und R417A werden durch den Anteil an brennbarem Kohlenwasserstoff erhöhte Anforderungen an die Arbeitssicherheit gestellt. Durch geeignete Arbeitsanweisungen im Rahmen von Instandsetzungsarbeiten/Wartungen ist sicherzustellen, dass keine zündfähige Atmosphäre entsteht. Hierbei muss insbesondere auch eine mögliche Aufkonzentrierung von Kohlenwasserstoff im Mineralöl durch die hohe gegenseitige Löslichkeit beachtet werden.

Reine HFKW-Kältemittel wie R507 unterliegen analog R22 aufgrund ihrer Nichtbrennbarkeit keinen zusätzlichen Sicherheitsauflagen.

Umweltaspekte

Sowohl HFCKWs (z.B. R22) als auch HFKWs (z.B. R507) haben negative Auswirkungen auf die Umwelt, wenn sie aus dem geschlossenen Kältekreislauf in die Atmosphäre gelangen. Dieses zu verhindern, ist Ziel der bereits erwähnten EG2037/2000 und der F-Gase-Verordnung sowie deren nationalen Durchführungsverordnungen.

Gefährdungen für die Umwelt, die vom Kältemaschinenöl ausgehen, beschränken sich im Wesentlichen auf etwaige Verschmutzungen von Gewässern und Erdböden.

Für beide Arbeitsstoffe gilt, die Hinweise zum Umgang zu beachten, wie sie in den Sicherheitsdatenblättern hinterlegt sind. Sicherheitsdatenblätter sind vom Großhändler und den Herstellern der Kältemittel und Kältemaschinenöle z.B. auf den am Ende genannten Internetseiten zu finden.

Ausblick

Beginnend mit der Beschreibung der gesetzlichen Lage und der derzeitigen Ausgangssituation bez. der verbauten R22-Mengen, wurde im ersten Teil dieser zweiteiligen Veröffentlichung auf die Theorie des Kältemittel- und Kältemaschinenöl-Systems eingegangen. Im zweiten Teil wird in der nächsten Ausgabe der KK auf die praktischen Schritte von der Vorplanung bis zum sicheren Betrieb bei der Umrüstung von R22-Anlagen im Bereich der Industriekälte eingegangen. Anhand zweier Fallbeispiele werden die einzelnen Punkte der Umrüstung beschrieben.-

Links

https://www.solvay.com/en/chemical-categories/fluorine-chemicals

1 Die Verlängerung der Inspektionsintervalle ist durch Installation eines Leckageüberwachungssystemes möglich

2 Werte geschätzt

3 Klein A/C Systeme: Vorwiegend Systeme zur häuslichen Komfort-Klimatisierung < 75kW Kälteleistung

4 Groß A/C Systeme: Vorwiegend Klimatisierung großer Gebäude z.B. Hotels, Bürogebäude etc. > 75kW Kälteleistung

5 Basierend auf der Annahme, dass 75% der nominal Füllmenge bei der Außerbetriebnahme der Kälteanlagen zurückgewonnen werden können und sich aufbereiten lassen.

6 Daten aus: Standard Katalog Fa. Freudenberg, Weinheim

Wolfgang Eckhoff,

Leitung Verkauf GHC Gerling, Holz & Co. Handels GmbH, Hamburg

Dipl.-Ing. Christian Puhl,

Produktmanagement Kältemaschinen- und Industrieöle, Fuchs Europe Schmierstoffe GmbH, Mannheim

Dipl.-Ing. Felix Flohr,

Leiter Anwendungstechnik

Kältemittel, Solvay Fluor GmbH, Hannover

Dipl.-Ing. Kai Selmer,

Vorstand Arctos Industriekälte AG, Sörup