Als internationaler Hersteller für Elektromotoren gehört Bühler Motor zu den Top-Unternehmen, wenn es sich um technische Ausstattung in der Automobilindustrie handelt. Die modernen Antriebssysteme werden an elf Standorten von über 1 800 Mitarbeitern gefertigt. Das Werk in Monheim ist dabei wichtigster und größter Produktionsstandort mit insgesamt 400 Beschäftigten und verfügt seit vergangenem Jahr über eine zusätzliche 2 200 m² große Produktionshalle sowie ein 900 m² großes Verwaltungsgebäude. Aufgrund des dadurch gestiegenen Kühlbedarfs wurde die Energieversorgung ebenfalls runderneuert.

Auf der Suche nach dem perfekten Energiesystem

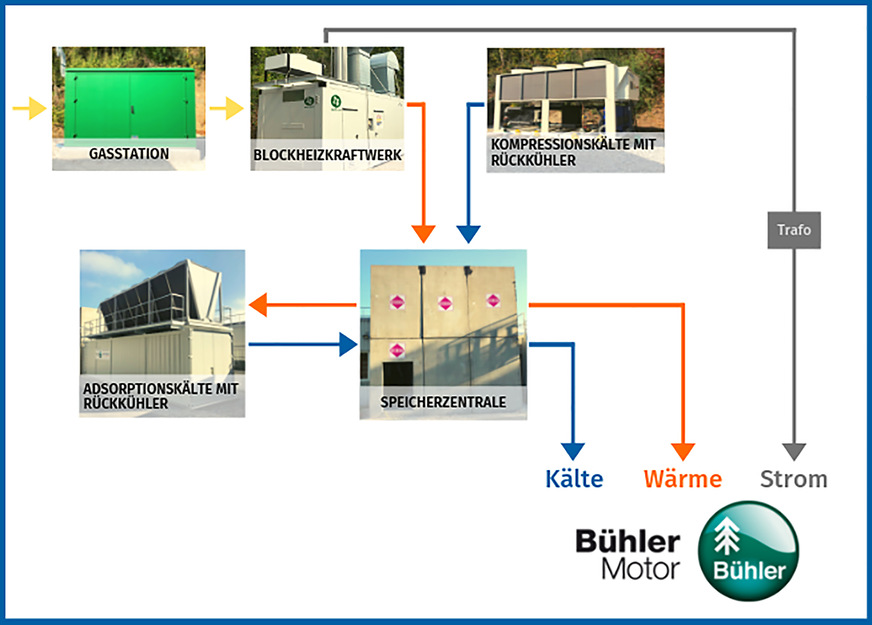

Seit 2016 bestand der Plan, im Rahmen der Standorterweiterung die Kälteversorgung im Alt- und Neubau aufzustocken und zu modernisieren. Zu Planungsbeginn richtete sich der Fokus auf konventionelle Kompressionskälte- und Heizkesselsysteme. Angesichts der langjährigen geschätzten Partnerschaft mit InvenSor wandten sich Standortleiter Harald Krug und Instandhaltungsleiter Ringo Horning aber auch in diesem Fall wieder an das Unternehmen. „Wir wollten neben einer Kompressionskälteanlage noch eine energieeffizientere Alternative aufgezeigt bekommen, die es uns ermöglicht, das Werk zusätzlich mit Eigenstrom nachhaltig zu versorgen. Da bereits )Adsorptionskälteanlagen von InvenSor mit Erfolg in unserem Werk im Betrieb sind, wollten wir sie auch in diesem Folgeprojekt einbeziehen“, so Ringo Horning. Die Aufstellung der kompletten Energietechnik musste außerhalb der Produktionshallen erfolgen und darüber hinaus zukünftigen Standortveränderungen gerecht werden. Bühler Motor war bereits bewusst, das InvenSor schlüsselfertige Containersysteme anbot und somit allen Anforderungen an dieses Projekt gerecht werden würde. Infolgedessen wurde ein standortspezifisches Energiesystem ausgelegt, in dem ein Kraft-Wärme-Kälte-Kopplungs(KWKK)-System das Kernstück bildet. Bei dieser speziellen Energiekopplung wird die überschüssige Abwärme von einem BHKW als Antriebsenergie für die Adsorptionskälteanlagen (AdKMs) genutzt, die somit die gewünschte Kälteleistung erzeugen. Neben der Wärme produziert das Blockheizkraftwerk Strom, der direkt vor Ort für das gesamte Werk genutzt wird. Anders als konventionelle Kälteanlagen sind Sorptionskältesysteme prädestiniert für den Einsatz mit KWK-Technologien wie BHKWs. „Auf diese Weise wird der in der Industrie oftmals schon in den Jahresübergangszeiten anfallende Überschuss an BHKW-Abwärme effizient zur Kälteerzeugung der AdKMs weiterverarbeitet. Durch die verbesserte Auslastung des Systems steigt nicht nur die Wirtschaftlichkeit, sondern auch die Lebensdauer und der durchschnittliche Wirkungsgrad des BHKWs“, erklärt Richard Stahl, Systemtechniker bei InvenSor und zuständig für Planung und Ausführung der neuen Energiezentrale bei Bühler Motor. Ein weiterer Vorteil von Adsorptionskältesystemen ist die Verwendung von Wasser (R718) als Kältemittel. Eine klimaverträgliche Technologie, die vollständig auf den Einsatz von F-Gasen verzichtet.

Bild: InvenSor

33 Prozent Energiekosten-Einsparung

Im nächsten Schritt wurden anhand von Wirtschaftlichkeitssimulationen die enormen Energie-Einsparungen mit einem KWKK-System unter Einsatz von Adsorptionskältemaschinen gegenüber der aktuellen Energieversorgung ermittelt. „Das Entscheidende dabei war, ein Ergebnis zu erhalten, welches die Betriebskosten trotz des Standortausbaus reduziert. Mit unserer Energielösung spart Bühler Motor jährlich 210 000 Euro Betriebskosten ein und erzielt einen ROI von etwa 3,5 Jahren bezogen auf das KWKK-System als Containerlösung“, so Stahl. Insgesamt reduziert das KWKK-System die Energiekosten um jährlich 33 Prozent für den gesamten Standort. Hinzu kam der Antrag auf Förderung an das Bundesamt für Wirtschaft und Ausfuhrkontrolle (BAFA) bei einer Anschaffung von Sorptionstechnologie mit Kälteleistungen zwischen 5 und 600 kW, der eine hohe Fördersumme versprach. Angesichts dieser positiven Resultate stellte sich die Kraft-Wärme-Kälte-Kopplung für das Unternehmen als attraktivste Lösung heraus. „Wir haben uns letztendlich von der konventionellen Kühlung abgewandt und uns erneut für Adsorptionskältetechnik und ein BHKW von InvenSor entschieden. Die daraus resultierenden Einsparungen an Energie und Betriebskosten sind unseren Anforderungen vollends gerecht geworden und haben das Vertrauen in dieses Unternehmen weiter gestärkt“, begründet Horning die Entscheidung von Bühler Motor. Daraufhin wurde Ende 2017 ein Projektierungsauftrag mit InvenSor ausgelöst, der tiefergehende technische Bestandsaufnahmen und Vorplanungen zur neuen Energiezentrale beinhaltete. Darauf aufbauend kamen weitere Komponenten zur Vervollständigung dieses Systems hinzu, wie etwa eine Speicherzentrale, neue Versorgungsstraßen und eine Kompressionskältemaschine (KKM).

Bild: InvenSor

Präzision und Flexibilität

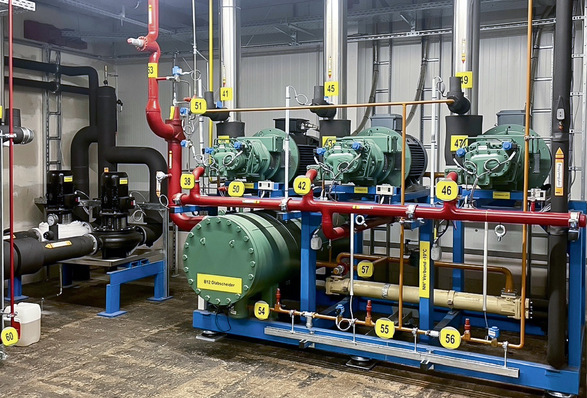

Es wurden sieben InvenSor LTC 30 e plus mit insgesamt 210 kW Kälteleistung in einen eigens dafür maßgeschneiderten Kälte-Container installiert, welche die 20 Spritzgussmaschinen, die Laser- und Schweißprozesse in den Produktionslinien sowie die Lüftung der Produktionshallen und Verwaltungsbüros kühlen. Der Container wurde auf Wunsch von Bühler Motor so konzipiert, dass es noch Platz für eine Aufstockung der AdKMs gibt. Innerhalb des Containers befinden sich alle benötigten Hydraulikkomponenten, ein Schaltschrank und alle notwendigen Anschlüsse zur Verknüpfung mit dem restlichen Energiesystem. Auf dem Dach befindet sich der Rückkühler der Kältemaschinen, der die nicht nutzbare Wärme aus dem Kühlprozess an die Umgebungsluft abgibt. Für den Antrieb sorgt ein Blockheizkraftwerk mit 381 kWth und 360 kWel Leistung, das die Kälteanlagen mit ausreichend Wärme für die Kälteerzeugung versorgt und als separate Containerlösung direkt neben dem Kälte-Container platziert wurde. Da die AdKMs über eine Freikühlfunktion verfügen, kann in den kalten Monaten direkt über die Außenluft gekühlt werden. Das BHKW stellt die Abwärme währenddessen einfach zur Gebäudeheizung bereit. Eine weitere große Besonderheit an diesem KWKK-System ist die intelligente Regelung, die sich das gesamte Jahr über pausenlos an den Energiebedarf anpasst. „Unsere monatlichen Stromkosten haben sich mit der Anschaffung des BHKWs und dem Verzicht auf Strom zur Kältebereitstellung um die Hälfte reduziert und liegen nun nur noch bei 30 000 Euro“, so Horning weiter. Zur Spitzenlastabdeckung des zusätzlichen Kühlbedarfs durch den Neubau und für Redundanzzwecke wurde das System um eine KKM erweitert. Als Verbindung zwischen den beiden Energie-Containern, der KKM und dem Werksgebäude dient die neue Speicherzentrale mit 30 m3 Warm- und Kaltwasserfassungsvermögen. Von dort aus können alle bestehenden und zukünftigen Standortbereiche mit Wärme und Kälte versorgt werden. Die Hydraulikplanungen umfassten ebenfalls die Zusammenführung der bislang jeweils getrennten Heiß- bzw. Kaltwasserkreisläufe in den Produktionshallen. Gesteuert und überwacht wird das neue System mittels einer übergeordneten Steuerung, die mithilfe von InvenSor entwickelt, implementiert und optimiert wurde. Für die Einspeisung des erzeugten Eigenstroms und der entsprechenden Verteilung vor Ort wurde das bestehende Transformatoren-System umgebaut. Dazu kam die Anpassung und Erweiterung der Gasversorgung inkl. eines komplett neuen Gasanschlusses mit einer konzipierten Gasdruckregeldruckstation für den Außenbereich. Als Aufstellungsort der Energiezentrale wählte Bühler Motor eine bisher ungenutzte Fläche hinter den Produktionshallen, wofür umfangreiche Erd- und Betonarbeiten vorgenommen werden mussten. „Eine der Herausforderungen war die Berücksichtigung der unterschiedlichsten Standort-Gegebenheiten, z. B. bei Brandschutzvorgaben, bei vorhandenen Erdleitungen sowie beim Zusammenschluss bestehender Kühlkreisläufe. Wir mussten uns immerhin an verschiedenen Stellen bautechnisch im Bestand bewegen und anschließen“, erinnert sich Stahl. Nach Abschluss der Bauarbeiten wurden die Energie-Container, die Speicherzentrale und die Systemkomponenten angeliefert, sodass die Energiezentrale errichtet werden konnte. „Trotz witterungsbedingter Erschwernisse durch Regen und Frost ist es dem InvenSor-Team gelungen, alle Fristen für den BAFA-Fördermittelantrag und die Inbetriebnahme erfolgreich einzuhalten, sodass an unserem Tag der offenen Tür am 13. Oktober 2018 die neue Energiezentrale bereits in Betrieb war“, so Horning abschließend.

Bild: InvenSor