Es ist die Autobahnausfahrt Nr. 34 auf der A 40, Bochum-Freudenbergstraße, die Moritz Kruse nimmt. Nur noch ein paar Minuten sind es von hier bis zum EG-Schlachthof Bochum. Hier kommen jeden Tag ca. 350 Rinder und ca. 1500 Schweine aus der Region an, um zu Fleisch weiterverarbeitet zu werden. Vor ein paar Monaten haben Moritz Kruse und seine Kollegen von der Firma 3K Kälte- und Klimatechnik Kruse GmbH im Schlachthof ein Bitzer Ammonia Compressor Pack (ACP) installiert. Bis September 2017 sorgte noch eine in die Jahre gekommene NH3-Kälteanlage für die richtige Temperatur in den Kühlräumen. Darüber hinaus gab es an das Projektteam die Anforderung, auch die derzeit noch mit FCKW-haltigem Kältemittel betriebene Produktionskühlung zukünftig ebenfalls mit der neuen Anlage über ein Kaltsolesystem zu temperieren.

Da passte es sehr gut, dass Andreas Schulaks, Head of Industrial Refrigeration bei Bitzer, bereits 2015 auf die Firma 3K zugekommen war, um die Bitzer Ammonia Compressor Packs vorzustellen. Nun war für uns der optimale Zeitpunkt für einen Feldtest gekommen“, sagt er. Wir waren davon überzeugt, dass unser ACP mit drei Bitzer Schraubenverdichtern der OSKA 85er-Baureihe anlagenbedingt genau die richtige Lösung für den Schlachthofbetrieb war.“ Zwar benötigt der Schlachthof derzeit eine tatsächliche Kälteleistung von circa 400 kW. Durch die geplante Umstellung auf nicht FCKW-haltige Kältemittel fiel jedoch ebenfalls die Entscheidung, die Verarbeitungsräume mit einem Kaltsolesystem auszustatten, das über den Ammoniakkreislauf der Kälteanlage gekühlt wird.

Ein COP von 4,28

Somit benötigten wir eine Kälteleistung von rund 1150 kW. Die drei Schraubenverdichter haben eine Leistung von jeweils 400 kW bei 2900 U/min. Dank der Möglichkeit, die Verdichter mit 4200 U/min drehen zu lassen, können wir auch bei einem Maschinenausfall gewährleisten, dass wir eine ausreichende Redundanz haben, ohne große Leistungsverluste und somit einen Produktionsausfall in Kauf nehmen zu müssen“, sagt Moritz Kruse. Wir haben also eine Kälteleistung von 1548 kW bei voller Maschinenauslastung zur Verfügung. Die Economiser-Leistung beträgt dann 125,8 kW.“

Dank des Economisers mit gleitender Einsaugposition ist der Betrieb auch in Teillast effektiv. Wir erhalten dadurch die höchstmögliche Kälteleistung und Leistungszahl bei Voll- und Teillast. Im April 2018 lag die Gesamtleistungsaufnahme der Anlage bei 67 988,0 kWh für die drei Bitzer Schraubenverdichter, damit ist der COP/EER der Anlage – nachweislich messbar – bei 4,28 an der Maschinenwelle“, so Kruse weiter.

Die Ölkühlung der Anlage dient außerdem als Wärmerückgewinnung zur Speisewasservorwärmung der Heizungsanlage: Das Wasser wird auf 56 °C erwärmt, bei Volllast stehen 124,6 kW Ölkühlerleistung zur Verfügung. Zur Anlagensicherheit hat die Firma 3K einen zusätzlichen Notkühler auf dem Dach montiert. Unsere Schraubenverdichter sind für die Kühlung der Schweine- und Rinderkühlhäuser zuständig und stellen einen konstanten Betrieb der Ammoniak-Kälteanlage sicher“, sagt Andreas Schulaks. Zukünftig sollen sie außerdem noch die Temperierung im Produktionsbereich in einem Sekundärkreislauf mit übernehmen. Die Leistung für diesen Kreislauf liegt planmäßig bei circa 750 kW.“

Herausforderung: Kurzer Produktionsausfall beim Anlagenwechsel

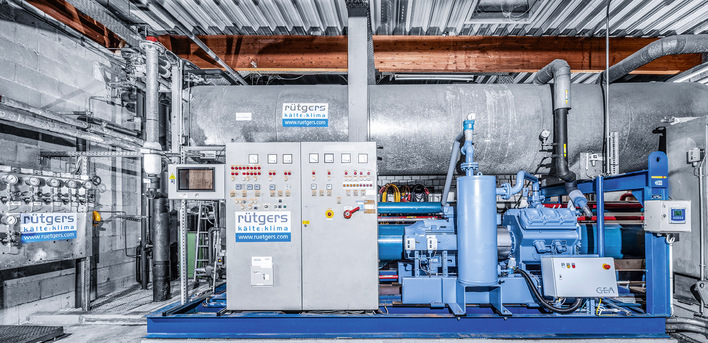

3K hat mit der Projektplanung im Oktober 2016 begonnen, drei Monate später erhielten die Techniker den Auftrag vom Schlachthof Bochum. Der Verdichterhersteller wiederum lieferte das Aggregat im April 2017, das anschließend mit den entsprechenden Rohrleitungen und Zusatzgeräten montiert werden konnte. Gleichzeitig erneuerte die Firma ASA Automatisierungs- und Steuerungstechnik Austmann die Anlagensteuerung sowie den Schaltschrank für die Maschinenregelung“, sagt Kruse. Mit unserem Partner arbeiten wir bereits viele Jahre erfolgreich zusammen.“ Und im September 2017 war es dann so weit: Die Techniker von 3K stellten von der alten auf die neue Anlage um. Eine der größten Herausforderungen während des Anlagenbaus war für uns, den Kühlungsausfall möglichst gering zu halten“, so Kruse. Da das Maschinenhaus jedoch äußerst großzügig dimensioniert ist, konnten wir die neue parallel zu der vorhandenen Anlage einrichten.“ Und tatsächlich schafften es Kruse und seine Kollegen mit Unterstützung von Bitzer-Experten aus Dänemark, die Ausfallzeit äußerst gering zu halten: Statt der veranschlagten 72 Stunden konnte die neue Anlage bereits nach 54 Stunden ans Netz gehen. Somit lief die Produktion im Schlachthof bereits wesentlich eher und der Produktionsausfall blieb überschaubar.

Wettbewerbsfähigkeit erhalten

Die Entscheidung für das ACP lag für Projektleiter Kruse auf der Hand. Wir arbeiten seit 2016 mit Bitzer zusammen. Andreas Schulaks hat uns bei einer Werksbesichtigung im Sommer 2015 einen der ACP-Prototypen vorgestellt“, so Kruse. Da Bitzer auch ganze Aggregate anbietet, setzen wir auch gerne die Schraubenverdichter ein, die bisher eher selten in der Industriekälte Verwendung fanden. Schließlich ist unsere Wettbewerbsfähigkeit absolut gegeben, da wir die Aggregate nicht mehr selbst konstruieren müssen“, so Kruse weiter. Und dank des eingebauten IQ-Moduls fiel für 3K kaum Aufwand für die Verkabelung an – sowohl bei der Installation als auch bei der Inbetriebnahme. Hinzu kommt, dass Bitzer Verdichter grundsätzlich immer betrieben werden können. Selbst bei einem eventuellen Ausfall der Leistungsregelungs-Steuerung ist ein Handbetrieb mit kleinem Aufwand gut möglich. Andreas Schulaks: Unsere ACPs zeichnen sich durch einen kompakten und strukturierten Aufbau aus. Sie können somit auch in engen Maschinenhäusern bei Sanierungen oder bei Neubauten eingesetzt werden, in denen die Maschinenhäuser entsprechend kleiner ausfallen können.“

Die offenen Schraubenverdichter fertigte Bitzer im süddeutschen Rottenburg-Ergenzingen, das Ammonia Compressor Pack wurde am benachbarten Standort in Rottenburg-Hailfingen fertig vormontiert.