Was 1964 in Herford mit einer einzigen Spritzgießmaschine begann, präsentiert sich heute als weltweit agierender Konzern, der seinen Kunden neben dem Ein- und Mehrkomponenten-Spritzguss auch die Montage von Baugruppen und die Oberflächenveredelung von Kunststoffkomponenten sowie das Co-Engineering“, sprich die gemeinschaftliche Entwicklung von Bauteilen, anbietet.

Anspruchsvolle Kunststoffkomponenten für Autos und Haushaltgeräte

Diese Angebote werden u. a. von der Haushaltgeräte-Industrie genutzt. Für sie entwickelt und fertigt die Unternehmensgruppe zum Beispiel Einspülsysteme und komplette Türen von Waschmaschinen sowie Griffelemente und lackierte Komponenten von Staubsaugern. Für die Automotive-Kunden produziert das Unternehmen u. a. hochbeanspruchte Gehäuse für Frontscheinwerfer. Die Elektro- und Elektronikindustrie nutzt vielfältige Gehäuse- und Bauteilkomponenten, die Ehlebracht produziert, veredelt und montiert.

An sechs Standorten in Deutschland, der Slowakei und China betreibt die Unternehmensgruppe mehr als 150 Spritzgussmaschinen, 21 davon im Werk Berlin. Die Anlagen dort sind mit Schließkräften bis 1 300 Tonnen bzw. (bei den 2K-Maschinen) 500 Tonnen auch für die Produktion größerer Bauteile wie z. B. Automobilscheinwerfer-Gehäuse und Komponenten von Waschmaschinentüren geeignet.

Kälteanlage: Von Grund auf neu

Entsprechend groß ist der Kältebedarf für die Werkzeug- und Hydraulikkühlung der Kunststoffmaschinen im Werk Berlin. Bedingt durch diverse Betriebserweiterungen hatte der Standort die Kältetechnik mehrfach an den steigenden Bedarf angepasst – mit dem Ergebnis, dass die Wartung der rund zwanzig Jahren alten Anlage sehr aufwendig geworden war. Aufgrund ihres komplexen Aufbaus, der sich u. a. über zwei Etagen erstreckte, sprachen auch Gründe der Betriebssicherheit dafür, sich für eine Neuinvestition zu entscheiden. Ehlebracht Berlin beauftragte L&R mit der Projektierung.

Umbau bei laufender Produktion

Gemeinsam mit den Verantwortlichen vor Ort ermittelten die L&R-Ingenieure zunächst den Ist-Zustand und den Kältebedarf. Auf dieser Basis entwickelten sie ein neues Kühlkonzept mit einer zentralen, energieeffizienten Kälteanlage. Das Konzept fand die Zustimmung der Verantwortlichen und L&R installierte im ersten Schritt eine provisorische Kälteanlage für die Zeit des Umbaus, der bei laufender Produktion stattfand.

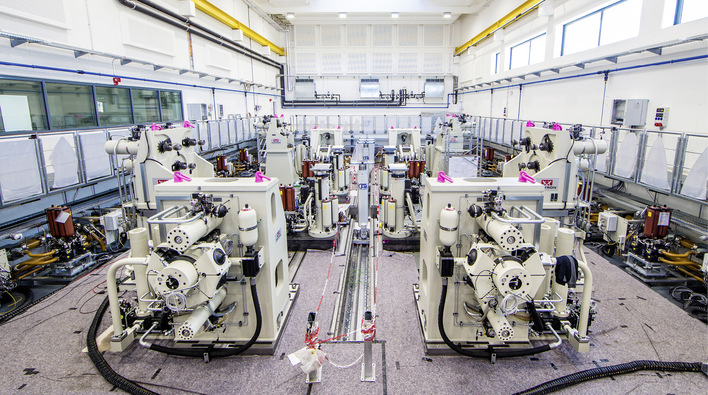

Daraufhin konnte die Altanlage demontiert und die neue aufgebaut werden. Dabei handelt es sich genau genommen um zwei Anlagen, weil – wie üblich in der Kunststoffverarbeitung – Kälte in zwei verschiedenen Temperaturniveaus benötigt wird.

Split-Anlage für die Werkzeugkühlung

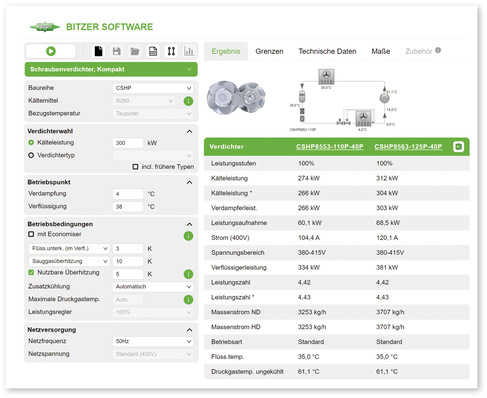

Für die Werkzeugkühlung projektierte und installierte L&R eine Split-Kältemaschine: Zentrale Komponenten wie Wärmetauscher, Verdichter und Pumpen sind im Gebäude in der Nähe der Kunststoffmaschinen untergebracht und die Kältemittel-Verflüssiger im Außenbereich.

Die Anlage mit einer Kälteleistung von 2 x 240 kW stellt Wasser mit einer Vorlauftemperatur von 12 °C bereit. Sie ist mit einem Freikühler ausgerüstet, der die Primärkälte bei niedrigeren Außentemperaturen aus der Umgebung bezieht. Diese sogenannte Winterentlastung“ entlastet die Kältemaschine ganz wesentlich und führt bei Außentemperaturen unterhalb von etwa 10 °C zu beachtlichen Energieeinsparungen.

Hydraulikkühlung über Freikühler

Im Sommer wird dieser Freikühler folgerichtig nicht benötigt; er kann dann auf die Hydraulik-Seite der Kälteanlage umgeschaltet werden. Sie arbeitet mit höherem Temperaturniveau und vergrößert dann die zur Verfügung stehende Wärmetauscherfläche. Ein weiterer Freikühler arbeitet auschließlich für die Hydraulikkühlung.

Der Anlagenteil, der die Hydraulik kühlt, verfügt über eine Kälteleistung von 610 kW und speist Wasser mit einer Vorlauftemperatur von 35 °C in den Kältekreislauf der Spritzgießmaschinen.

Effizient gesteuert

Die Verbraucherpumpen der Kälteanlage, die mit dem Kältemittel R 134a betrieben wird, sind mit druckabhängigen dreh-zahlgeregelten Antrieben ausgerüstet. In der Praxis reduziert das den Energieverbrauch der Pumpen um bis zu 40 Prozent. Auch die hoch effizienten EC-Motoren der Ventilatoren am Kondensator werden drehzahlgeregelt und somit bedarfsgerecht angesteuert.

Darüber hinaus entschied sich Ehlebracht – wie von L&R empfohlen – für eine Anlage mit VariKon-Steuerung, die eine gleitende Kondensationstemperatur gewährleistet. Konventionelle Kältemaschinen werden mit einer festen Kondensationstemperatur betrieben, die in der Regel bei ca. 47 °C liegt. Dieses Temperaturniveau benötigt man allerdings nur bei hohen Außentemperaturen von ca. 35 °C. Bei kühlerem Klima von zum Beispiel 8 °C reicht eine niedrigere Kondensationstemperatur von – in diesem Falle – 20 °C völlig aus. Die VariKon-Steuerung regelt die Kondensationstemperatur entsprechend in Abhängigkeit von der Außentemperatur und erreicht damit eine deutlich geringere Leistungsaufnahme des Verdichters.

Energieeinsparungen von 58 000 und 87 000 Euro

Diese Einsparung hat L&R bereits im Angebot genau beziffert. Die VariKon-Steuerung reduziert die Energiekostenrechnung des Betriebs pro Jahr um mehr als 58 000 Euro bei Dreischichtbetrieb. Weitere Einsparungen von über 87 000 Euro pro Jahr werden durch die beiden Freikühler, d. h. durch die Nutzung der Umgebungskälte, erzielt. Das sind – zugegeben – theoretische Werte, weil die Anlage zu diesem Zeitpunkt noch gar nicht gebaut war. Aber L&R ermittelt die Einsparungen pro Energiesparmaßnahme bei jedem Projekt und hat daher sehr große Erfahrungen, die dazu führen, dass die angegebenen Werte realistisch sind und auch erreicht werden. Das bestätigt Dagobert Haist, Geschäftsführer von Ehlebracht Berlin: Die Kälteanlage ist jetzt vollständig in Betrieb. Sie arbeitet zu unserer vollsten Zufriedenheit und wir sind zuversichtlich, die errechneten Einsparungen zu erzielen.“

Dipl.-Ing. Thomas Imenkämper,

Vertriebsleiter, L&R Kältetechnik GmbH & Co. KG