Zur Kälteerzeugung für die Spritzgussmaschinen am Busch-Jaeger-Standort Bad Berleburg-Aue wird kein Strom aus dem Netz benötigt und Wasser als Kältemittel eingesetzt. Dies ist ganz im Sinne des Nachhaltigkeitskonzepts des aus Nordrhein-Westfalen stammenden Marktführers für Elektroinstallationstechnik. Da heute als Energiequelle zur Kälteerzeugung die für sonstige Prozesse nicht nutzbare Abwärme eines Blockheizkraftwerkes (< 80 °C) genutzt wird, konnten im Vergleich mit der Vorgängeranlage die CO2-Emissionen um 70 Prozent reduziert werden – das sind pro Jahr 381 Tonnen. Auch finanziell hat sich die Investition gelohnt, denn Busch-Jaeger spart seit September 2016 jährlich insgesamt rund 25 Prozent Energiekosten ein.

Hohes Potenzial für Kraft-Wärme-Kälte-Kopplung

Die alte Kälteanlage bestand aus einer klassischen Kompressionsanlage mit 211 kW Kälteleistung. Als Notkühlung wurde Stadtwasser eingesetzt. Die dafür erforderliche Menge von 500 m³ pro Tag kann vom Nahversorger aber nur für drei Tage zur Verfügung gestellt werden. Damit war das Risiko für Produktionsausfälle bedingt durch das Alter der Anlage so hoch, dass über effiziente Alternativen nachgedacht wurde.

Als Entscheidungsgrundlage für die aktuelle Technik diente eine im Werk erstellte Masterarbeit des heutigen Energiebeauftragten von Busch-Jaeger. Das Potenzial einer Kraft-Wärme-Kälte-Kopplung – und insbesondere einer Adsorptionskältemaschine – lag dabei auf der Hand, da ein Blockheizkraftwerk bereits in Betrieb war:

Als Kältegrundlast für die zu kühlenden Spritzgussmaschinen wurden 160 kW ermittelt und als Spitzenlast an heißen Sommertagen 211 kW. Das BHKW stellt pro Jahr insgesamt 290 kW thermische und 250 kW elektrische Leistung an rund 7000 Betriebsstunden pro Jahr bereit. Die sieben Adsorptionskältemaschinen von InvenSor benötigen 230 kW Wärme.

Maßgeschneiderte Container-Lösung

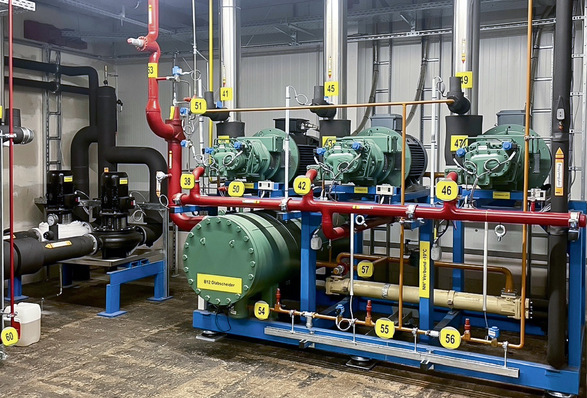

Da der Heizraum zu klein war, um dort sieben Adsorptionskältemaschinen aufzustellen, war die Vorgabe, die gesamte Kältetechnik in einem Container unterzubringen, der außerdem, bedingt durch ein begrenztes Flächenangebot, zwischen zwei Gebäuden platziert wurde. Der Container ist 8,80 Meter lang und drei Meter breit. Darüber hinaus musste er statisch verstärkt konstruiert werden, da auf seinem Dach der Rückkühler zusammen mit einer Wartungsbrücke aufgestellt wurde. Allein das Leergewicht des trockenen Güntner V-SHAPE Vario, Typ GFD, beträgt 2 500 kg. Im Container finden vier InvenSor LTC 30 e plus (LTC = low temperature chiller) und drei InvenSor HTC 18 plus (HTC = high temperature chiller) zur Kühlung der Werkzeuge sowie alle anderen Kältekomponenten Platz.

Der Kunststoffspritzprozess ist sehr energieaufwendig, denn die Werkzeuge müssen zuerst aufgeheizt werden, und anschließend muss das Produkt im Werkzeug abgekühlt werden. Der Abkühlvorgang der Kunststoffteile in einem Zyklus nimmt rund 70 Prozent der Zeit in Anspruch. Der Vorlauf für die Werkzeuge beträgt konstant 9 °C und der Rücklauf 14 °C, während Wärme aus der Hydraulik mit rund 30 °C warmem Wasser abgeführt wird.

Dank frequenzgeregelter Wasserpumpen ist der Wasserdruck im Werkzeugkreislauf unabhängig von der Anzahl der laufenden Maschinen immer konstant, sodass die Kühlung der Werkzeuge bedarfsgerecht und gleichmäßig erfolgt. Die Spritzgussmaschinen arbeiten dank der im Vergleich zu früher zuverlässigeren Kühlung mit kürzeren Taktzeiten und damit insgesamt wirtschaftlicher.

Freikühlfunktion

Im Winter sorgt die Freikühlfunktion des Güntner V-SHAPE Vario, Typ GFD, für erhebliche Einsparungen bei der Wärmeabfuhr aus der Spritzgießerei; die vom BHKW produzierte Wärme steht dann dem Werk ausschließlich für Heizzwecke zur Verfügung. Liegen die Außentemperaturen etwa 4 bis 5 K unterhalb der gewünschten Vorlauftemperatur oder niedriger, erfolgt die Kühlung der Werkzeuge ausschließlich über die Außenluft. Oder anders formuliert: Ist die Außentemperatur niedriger als die Verbraucher-Rücklauftemperatur, wird das warme Wasser zum als Freikühler dienenden Rückkühler geleitet und die Wärme an die Umgebung abgegeben.

In Abhängigkeit von der Außentemperatur übernimmt der Güntner V-SHAPE Vario, Typ GFD, die gesamte Kühlfunktion oder nur Anteile davon. Überschreitet die Außentemperatur die Temperatur des Rücklaufs, werden die Adsorptionskältemaschinen zugeschaltet.

Die Hydraulik benötigt im Gegensatz zu den Werkzeugen nur moderate Vorlauftemperaturen. Der rund 30 °C warme Vorlauf führt die Wärme der Ölkühler über den Güntner V-SHAPE Vario, Typ GFD, an die Umgebung ab.

V-SHAPE Vario, Typ GFD, als Verdampfer und Kondensator

Eine Adsorptionskältemaschine ist eine diskontinuierlich arbeitende Kältemaschine, die für den kontinuierlichen Betrieb aus zwei Adsorbern sowie einem Rückkühler besteht, der im Prozess sowohl als Verdampfer als auch als Kondensator dient. Das Kältemittel Wasser ad- bzw. desorbiert an dem festen und porösen Sorptionsmittel Silikagel. Das gesamte System steht dabei unter Vakuum, um die Siedetemperatur des Wassers abzusenken.

Die beiden Adsorber wechseln in diesem Prozess antizyklisch in die Betriebszustände Adsorption und Regeneration, wobei heißes Wasser die Adsorber regeneriert und die regenerierten Adsorber anschließend den Verdampfer für die Kühlung treiben. Über den Rückkühler wird die Wärmeaufnahme aus dem Antriebskreis und dem Kältekreis gesteuert.

Wärme wird bedarfsgerecht für die Heizung genutzt und, wenn sie z. B. in den Sommermonaten nicht benötigt wird, mit Hilfe des Rückkühlers V-SHAPE Vario GFD an die Umgebung abgeführt.

Bild: InvenSor

in einem Container unterzubringen, der außerdem, bedingt durch die Aufstellung in einer Baulücke, Sondermaße haben musste.

Das Spritzgussverfahren...

... für Kunststoffe ist ein diskontinuierliches Verfahren zur Herstellung von Kunststoffartikeln aus getrocknetem Granulat. Dieses wird zunächst in einer rotierenden Förderschnecke aufgeschmolzen (plastifiziert). Hat sich vor der Spitze der zurückweichenden Schnecke genügend Schmelze angesammelt, wird diese mit einem Druck zwischen mehreren Hundert bis über 1000 bar über eine Düse durch den sogenannten Angusskanal in den formgebenden Hohlraum des Spritzgießwerkzeugs gedrückt (eingespritzt).

Die Schmelze im Werkzeughohlraum erstarrt darauf bei reduziertem Druck. Ist das Werkstück ausgehärtet, wird die Schnecke zurückgezogen und für den nächsten Zyklus gefüllt. Parallel kühlt der geformte Kunststoffartikel in der Form ab und wird anschließend durch Öffnen des Hohlraums ausgeworfen.