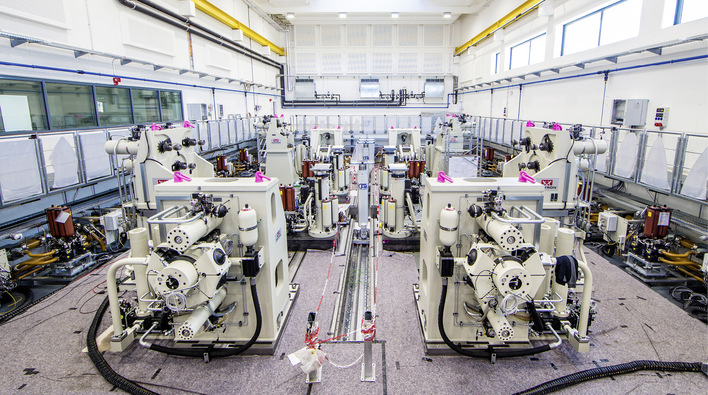

Im Forschungsprojekt MAXIEM (Maximierung der Energieeffizienz von Werkzeugmaschinen), das vom Bundesministerium für Wirtschaft und Technologie gefördert wird, arbeiten die Projektpartner an optimierten Werkzeugmaschinen für die spanende Metallbearbeitung. Ziel ist es, den Energieverbrauch von Werkzeugmaschinen zu senken. Neben Maschinenherstellern und Ausrüstern arbeiten auch Anwender aus der Automobilindustrie sowie Forschungsinstitute in dem Projekt zusammen. Im Rahmen des Forschungsprojekts untersuchte das Team um Prof. Eberhard Aberle am Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) der TU Darmstadt eine Demonstratormaschine und zeigte Möglichkeiten auf, wie hier die Energieeffizienz verbessert werden kann. Dazu analysierten sie zunächst, welche Komponenten und Systeme, wie viel der eingesetzten Energie verbrauchen. Die Kühlung der Werkzeugmaschine, so eines der Ergebnisse, hat mit etwa 15 Prozent einen nennenswerten Anteil am gesamten Energieverbrauch. Dabei entfallen drei Prozent auf die Schaltschrank-Klimatisierung und zwölf Prozent auf die Maschinenkühlung. Gerade der Kühlung der Spindel kommt eine große Bedeutung zu, da die Temperatur hier sehr präzise geregelt werden muss. Gefordert ist üblicherweise eine Hysterese von 0,5 K, um die notwendige Genauigkeit bei der Bearbeitung zu garantieren. Wenn die Temperatur stärker schwankt, führt dies aufgrund der Wärmeausdehnung der Komponenten zu Ungenauigkeiten am bearbeiteten Werkstück.

Enormes Einsparpotenzial

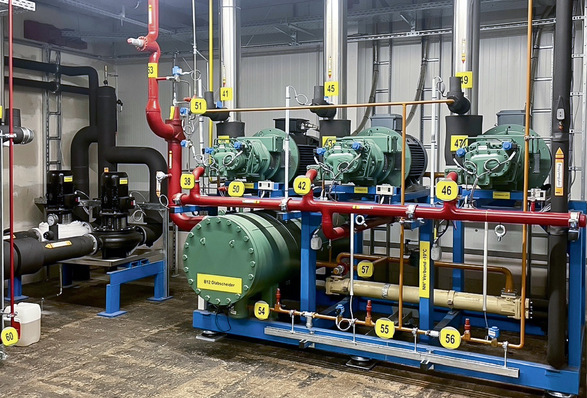

Damit man die Werkzeugmaschine unabhängig von einer externen Kühlwasserversorgung betreiben kann, ist ein sogenannter Chiller integriert, der das Kühlwasser zur Verfügung stellt. Dieser liefert das Kühlmedium für die Maschinenkühlung und kann über einen Luft/Wasser-Wärmeübertrager gleichzeitig die Schaltschrank-Klimatisierung übernehmen. Im Chiller erzeugt eine Kompressor-Kältemaschine die benötigte Kälteleistung und bringt damit das Kühlwasser auf die gewünschte Temperatur. Die übliche Regelung einer solchen Kältemaschine ist die Zwei-Punkt-Regelung. Dabei wird der Kompressor eingeschaltet, wenn eine eingestellte Maximaltemperatur des Kühlwassers überschritten wird. Beim Unterschreiten der Minimaltemperatur schaltet die Kältemaschine dann wieder aus.

Mit dieser Regelungstechnik lässt sich die geforderte kleine Hysterese für die Maschinenkühlung allerdings nicht realisieren, da das häufige Ein- und Ausschalten die Lebensdauer der Komponenten negativ beeinflussen würde. Als Alternative kommt in der Klimatechnik deswegen häufig die sogenannte Heißgas-Bypass-Regelung zum Einsatz. Dabei läuft der Kältekompressor stets unter Volllast. Die gewünschte Temperatur wird dann dadurch geregelt, dass heißes Kältemittel aus dem Rücklauf über ein Regelventil dem Vorlauf zugeführt wird. Dieser Heißgas-Bypass ist gewissermaßen eine künstliche Wärmequelle, die sehr genau geregelt werden kann. Da hierbei ein Teil der Kälteleistung künstlich vernichtet wird, ist die Energieeffizienz dieser Methode vergleichsweise schlecht. Der Wirkungsgrad wird dabei umso schlechter, je weniger Kälteleistung benötigt wird. Da die Klimatisierung aber immer auf den größten Bedarf das Worst-Case-Szenario ausgelegt sein muss, ist der Energieeffizienz einer auf diese Weise geregelten Klimatisierung sehr schlecht.

Kälteleistung gezielt regeln

Eine andere Möglichkeit, die Temperatur mit der geforderten Genauigkeit einzustellen, ist der Einsatz von drehzahlgeregelten Kältekompressoren. Invertergeregelte Chiller wie sie Rittal derzeit entwickelt verwenden dazu einen Kältekompressor, dessen Antrieb mit einem bürstenlosen DC-Motor arbeitet. Dieser dreiphasige permanenterregte DC-Synchronmotor, der bei gleicher Leistungsklasse in den meisten Betriebsbereichen einen höheren Wirkungsgrad als herkömmliche AC-Asynchronmotoren erreicht, wird durch einen sogenannten Inverter angesteuert. Dieser wandelt die Wechselspannung in eine Gleichspannung um, die dann in Form von Pulsen an den Motor weitergegeben wird. Die Regelung der Drehzahl geschieht dann je nach Leistungsbedarf über eine Impulsbreitenmodulation oder bei höheren Leistungen über die Erhöhung der Impulsamplitude. Bei der Impulsbreitenmodulation beträgt die Spannung konstant DC 325 V, während die Impulsbreite von 13 Hz bis 107 Hz variiert wird. Bei höherem Leistungsbedarf erhöht der Inverter die Spannung auf DC 360 V.

Der Kältekompressor läuft mit dieser Inverter-Regelung stets bei der optimalen Drehzahl. Zusammen mit der schon per se effizienteren Antriebslösung lassen sich so je nach Anwendung Einsparungen von rund 60 Prozent erzielen. Bei den Untersuchungen im Rahmen des MAXIEM-Projekts am PTW in Darmstadt konnten diese Energieeinsparungen mit einem Inverter-Chiller von Rittal unter realistischen Bedingungen demonstriert werden. Bei diesem Projekt wurde die Werkzeugmaschine mit Parametern und unter Umgebungsbedingungen betrieben, wie sie in der Industrie üblich sind. Neben dem geringeren Energieverbrauch zeichnen sich die InverterChiller auch durch weitere Vorteile aus. Da der Kompressor nur selten ein- und ausgeschaltet wird, ist die Lebenserwartung des Kompressors und der anderen Komponenten der Kühlung deutlich höher. Druckstöße im Kühlkreislauf treten bei dieser Art der Regelung ebenfalls nicht auf, was zu geringeren Vibrationen und Geräuschen führt.

Kühlleistung von 2 kW bis 8 kW

Bei den Inverter-Chillern ist aber nicht nur der Antrieb des Kompressors auf eine möglichst gute Energieeffizienz optimiert. Das Know-how, das Rittal in diese Rückkühlgeräte steckt, reicht von der Zusammenstellung der passenden Einzelkomponenten bis zur Abstimmung der Regelung. Erst das Zusammenspiel aller Komponenten führt zu einem optimalen und energieeffizienten System. Durch die optimale Auslegung aller Komponenten im Kältekreislauf, wie z. B. der luftgekühlte Verflüssiger, der Verdampfer als Plattenwärmeübertrager, das elektronisch geregelte Expansionsventil als Regelorgan im Kältekreislauf der Maschine, der Inverter-gesteuerte Kompressor mit energieeffizientem DC-Motor und nicht zuletzt der EC-Lüfter zur Abfuhr der Verflüssigerwärme, konnte die Effizienz der Kältemaschine um 50 Prozent gegenüber herkömmlichen Systemen erhöht werden. Dabei ist die Inverter-Technologie des Antriebs der Schlüssel zum Erfolg. Ein großer Vorteil liegt darin, dass der Chiller sich jeweils an die geforderte Kühlleistung anpasst. Er stellt Kühlleistungen von 2 kW bis hin zu 8 kW bei einer gleichbleibend hohen Energieeffizienz zur Verfügung. Auch für die Schaltschrank-Klimatisierung bringt die Inverter-Technologie Vorteile mit sich. Beispielsweise lässt sich das Kühlsystem auf eine konstante Ausblastemperatur der kalten Luft im Schaltschrank regeln. Dadurch wird ein ständiger Wechsel der Temperatur im Schaltschrank durch Ein- und Ausschalten des Klimageräts vermieden, was für die Bauteile der Leistungselektronik eine längere Lebensdauer bedeutet. Auch eine Kondensatbildung lässt sich so vermeiden.

Weiterentwicklungen für die Zukunft

Mit den Inverter-Chillern hat Rittal eine sehr energieeffiziente Rückkühllösung entwickelt, die zum Beispiel bei Werkzeugmaschinen enorme Vorteile bietet. Thomas Holkup vom Research Center for Manufacturing Technology der CTU Prag hat in Messungen die hohe Energieeffizienz bestätigt: Generally the chiller is far more efficient than anything we studied before, congratulations. Untersucht wurde die Kühlung der Spindel und der Torque-Motoren an einer Werkzeugmaschine von MAS Kovosit bei einer Umgebungstemperatur von 22 bis 25 °C. Der Volumenstrom des Wasserkreises betrug 25 l/min und die Vorlauftemperatur des Wassers war 20 °C. Der Inverter Chiller erreichte selbst bei unterschiedlichen Kühlleistungsanforderungen der Maschine eine hohe Temperaturgenauigkeit von ± 0,2 K und einen extrem hohen COP (Coefficient of Performance) von jeweils 3,3 bei 4 000 Wund bei 5000 W Kühlleistung. Der COP beschreibt das Verhältnis von tatsächlicherKühlleistung in Watt zu tatsächlicher aufgenommener elektrischer Leistung in Watt. Bei herkömmlichen Systemen mit Heißgas-Bypass-Regelung, die eine vergleichbare Temperaturgenauigkeit erreichen, liegt der COP bei 1,1. Das heißt, mit der Rittal Innovation konnte die Effizienz um den Faktor 3 erhöht werden, das entspricht einer Einsparung des elektrischen Energieverbrauchs von rund 66 Prozent.

Bei Rittal ist man überzeugt, dass diese Technologie auch in anderen Leistungsklassen, z. B. 8 bis 20 kW und darüber hinaus Einsatz finden wird. Denn bei höheren Leistungen sind die Einsparpotenziale im Vergleich zu den notwendigen Investitionen noch attraktiver, was letztendlich zu einer kürzeren Amortisationszeit führt. Weitere Anlagen befinden sich bei Rittal daher bereits im Aufbau. -

Ralf Schneider

Abteilungsleiter Business Development Climatisation, Rittal, Herborn

Hakan Türe

Produktmanagement Klimatisierung, Rittal, Herborn