Höchste Effizienz wird in Zeiten steigender Energiepreise von allen Geräte- und Ausrüstungsherstellern angestrebt. Da es nie einen Wirkungsgrad von 100 Prozent geben wird, ist immer ein Teil der aufgewandten Energie als Abwärme abzuführen. Um dies möglichst effizient und ohne Lärm zu ermöglichen, überarbeitete der Lüfterexperte ebm-papst St. Georgen seine Hochleistungslüfterserie nach aktuellen wissenschaftlichen und fertigungstechnischen Gesichtspunkten. So entstand mit dem DV 6300 ein besonders leistungsfähiger Diagonallüfter mit 172 mm Durchmesser bei nur 51 mm Bautiefe. Er setzt bei Luftleistung, Förderdruck und Betriebsgeräusch neue Maßstäbe, so der Hersteller.

Fortschritte auf vielen Gebieten mit eingeflossen

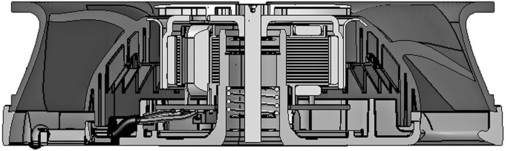

Der neue Lüfter ist einem Verfahren entstanden, bei dem eine Vielzahl von Neuerungen mit einbezogen und auf ihre Eignung überprüft wurden. Hinsichtlich Energieverbrauch und Leistungsfähigkeit sind vor allem Antriebstechnik und Aerodynamik ausschlaggebend. Daher wurden diese eingehend untersucht. Bei der Aerodynamik wiederum spielt die Formgebung des Lüfterrades die größte Rolle. Bisher ließ sich aus Fertigungsgründen die hierfür physikalisch optimale Geometrie nur eingeschränkt umsetzen. Wesentliche Fortschritte bei der Entformungstechnik im Spritzguss eröffneten nun aber neue Möglichkeiten. So konnten die Flügel beim neuen Modell leicht überlappend gestaltet werden, ohne dadurch Fertigungsprobleme hervorzurufen. Um die so gewonnen Freiräume auszutesten, wurden sieben Laufrad-Prototypen und vier Gehäuseausführungen in allen Kombinationen berechnet, per Lasersintertechnik gefertigt und im hauseigenen Luftleistungsprüfstand eingehend geprüft. Die aerodynamisch beste Kombination hinsichtlich Fördermenge, Förderdruck und Betriebsgeräusch wurde dann in weiteren Punkten für eine einfache, wirtschaftliche Fertigung verbessert.

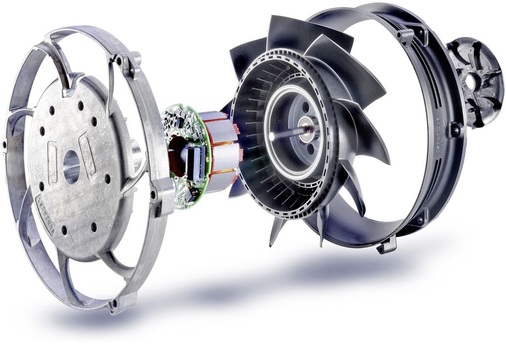

Auch beim Motor als zweiter Hauptkomponente setzten die Entwickler an. Neue Programme zur Berechnung des Magnetflusses, kompaktere Elektronikkomponenten und ein nochmals verbessertes Wärmemanagement waren dabei die entscheidenden Stellschrauben. So kann der neue Antrieb durch die optimierte interne Kühlung über die sogenannte Luftscheibe einen Großteil seiner Abwärme direkt in den Luftstrom abgeben. Das senkt die interne Betriebstemperatur und verbessert so die Lebensdauer und Zuverlässigkeit sowohl der Lager als auch der Elektronik. Und das trotz einer Leistungssteigerung von über 15 Prozent zum Vorgängermotor. Auch die Drehmomentkennlinie konnte über den gesamten Betriebsbereich optimiert und so der neuen, leistungsfähigeren Aerodynamik ideal angepasst werden. Die Energieeffizienz liegt dadurch so hoch, dass der Lüfter in allen Belangen heute schon die ab 2015 EU-weit verbindlichen Kriterien der ErP erfüllt bzw. übertrifft.

Überzeugende Werte: Lautstärke mehr als halbiert

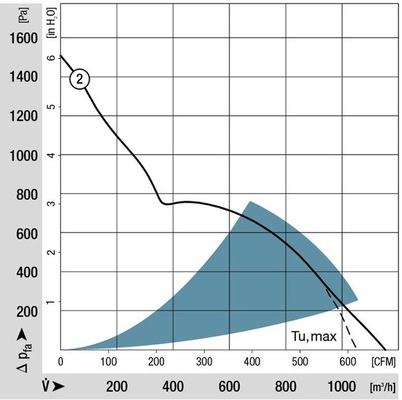

Im gleichen Arbeitspunkt liegt das Betriebsgeräusch des Lüfters DV 6300 mit nun nur noch 83 dB(A) rund 8 dB(A) niedriger als beim Vorgänger. Da das menschliche Ohr 6 dB(A) weniger als Halbierung der Lautstärke empfindet, sinkt das subjektive Betriebsgeräusch damit um mehr als die Hälfte. Die bessere Aerodynamik erlaubt daneben niedrigere Nenndrehzahlen zwischen 6000 und 6900 min-1 gegenüber 9200 min-1 früher und das bei höherem Volumenstrom. Dieser liegt nun bei 1 100 m3/h frei blasend statt früher bei 950 m3/h, der Förderdruck beträgt jetzt 750 statt 550 Pa. Der Motor für 12 bis 48 VDC Eingangsspannung benötigt zwischen 40 bis 150 W und stellt dabei in jedem Betriebspunkt genügend Reserven für eine schnelle (Nach)regelung bereit.

Laufrad und Gehäuse mit integrierter Venturidüse sind statt aus Polyamid und Aluminium nun einheitlich aus PBT (Polybutylenterephthalat) gefertigt. Ein einheitlicher Werkstoff für beide Komponenten erlaubt kleinere Spaltmaße, was Strömungsverluste und Betriebsgeräusch gleichermaßen reduziert. Zudem können beide Komponenten kostengünstiger hergestellt werden und der Lüfter wiegt weniger. Die Einsatztemperaturspanne des Werkstoffs übertrifft mit 50 bis 150 °C die Anforderungen für typische Lüfteranwendungen, ebenso die hohe chemische Widerstandsfähigkeit gegenüber Lösungs- oder Reinigungsmitteln. Zudem korrodiert der Kunststoff im Gegensatz zu lackierten Alulegierungen nicht, falls die Oberfläche einmal beschädigt wird.

Fazit

Die Verbindung aus Praxiserfahrung und modernen Rechen- und Analysemethoden, verbesserter Fertigungstechnik, leistungsfähigeren Werkstoffen und intensiver Prüfstandarbeit ergab eine optimale Lüfterkonfiguration nach dem aktuellen Stand der Technik. Für den Anwender bedeutet das eine maximale Leistung aus kleinem Bauvolumen bei geringem Betriebsgeräusch und langer Lebensdauer. Damit entspricht der Lüfter den Anforderungen moderner Kompakttechnik und sorgt für eine zuverlässige Wärmeabfuhr. -

MBA Dipl.-Ing. (FH) Harald Schmid

Department Manager Development Compact Fans bei ebm-papst St. Georgen

Dipl.-Chem. Andreas Zeiff

Redaktionsbüro Stutensee