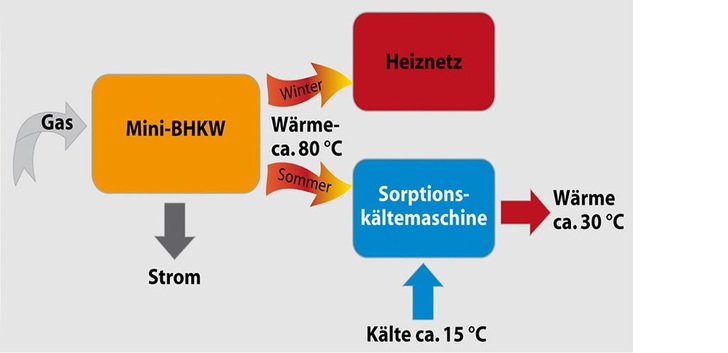

Große KWKK-Anlagen (Bild 1) im Leistungsbereich von ca. 100 kW sind auf dem Markt etabliert und werden u. a. in Hotels und Bürogebäuden eingesetzt. Ein Hemmnis zur Markteinführung kleiner KWKK-Anlagen von ca. 10 kW bestand lange durch das Fehlen von Sorptionskältemaschinen in diesem Leistungsbereich. Doch mittlerweile werden, u. a. vom Projektpartner SorTech, solche Geräte am Markt angeboten.

Damit aufgebaute kleine KWKK-Anlagen erfordern weitere Entwicklungsschritte, denn die Einzelkomponenten sind in der Praxis oft zu wenig aufeinander abgestimmt, somit Verbesserungen der Regelung und der Hydraulik wünschenswert. Insbesondere soll der Strombedarf für Pumpen und Rückkühler niedrig bleiben.

Dazu wurden drei KWKK-Anlagen untersucht, ausgestattet jeweils mit Mini-BHKW und Adsorptionskältemaschine. Zwei der Anlagen sind klassische Feldtests bei einem Kunden (Blumenhaus und Ingenieurbüro), die dritte ist ein innovativer Hardware-in-the-Loop-Prüfstand HiL an der Fachhochschule Düsseldorf.

Die Untersuchungen fanden von Juli 2009 bis September 2011 statt. Ziele des Projektes waren:

- der Nachweis der Dauertauglichkeit des KWKK-Betriebs mit der Sorptionskältemaschine (SorTech) und mit zwei Mini-BHKW (SenerTec, PowerPlusTechnologies) in drei Feldtests, sowie

- die markttaugliche Weiterentwicklung der Regelung und Hydraulik.

Die Maschinen der Feldtests

In allen drei Feldtests wurde eine Sorptionskältemaschine ACS 08 (Bild 2) von SorTech mit mehreren Mini-BHKW zu einer KWKK-Anlage kombiniert.

Kältemaschine ACS 08

Die Nennkälteleistung der Kältemaschine beträgt 8 kW, der Nenn-COP 0,6. Tabelle 1 zeigt mögliche Temperaturbereiche und die Nennvolumenströme der drei Wasserkreise der Sorptionskältemaschine. Zum Beispiel werden beim Temperaturtripel 15 °C 30 °C 75 °C (Eintrittstemperaturen) ca. 5 kW Kälte erzeugt.

Blockheizkraftwerke

Die folgende Tabelle 2 zeigt die Daten der verwendeten BHKW. Die BHKWs Dachs und ecopower (Bild 3) sind in ihrer thermischen Maximalleistung gleich, jedoch moduliert der ecopower seine Leistung nach der Motortemperatur und der unteren (Wärme-) Speichertemperatur. Das BHKW Dachs hat eine konstante Leistung. Es toleriert jedoch höhere Betriebstemperaturen, was vorteilhaft für den Betrieb der Kältemaschine ist.

Die drei KWKK-Feldtests

Feldtest 1: Ingenieurbüro in Haiger

Die Feldtestanlage 1 wird in einem größeren Mehrzweckgebäude in Haiger betrieben. Hier erzeugen drei BHKWs Dachs die Wärme zum Heizen, für Warmwasser und/oder den Antrieb der Kältemaschine. Die Anlage ist wärmegeführt.

Die Kältemaschine kühlt über einen Kältespeicher das Wartezimmer einer Arztpraxis, einen Serverraum, ein Ingenieurbüro und einen Schulungsraum.

Feldtest 2: Blumenhaus in Henstedt

Diese Anlage 2 versorgt Verkaufsräume und Wohnhaus einer Gärtnerei in Henstedt-Ulzburg mit Heizwärme und Kühlenergie (Bild 4). Der Verkaufsraum mit Schnittblumen soll nach Geschäftsschluss mithilfe zweier Fancoils auf 15 °C gekühlt werden, um die Blumen frisch zu halten. Die beiden BHKWs ecopwer sind wärmegeführt.

Ein Trockenkühler gibt die Abwärme der Kältemaschine ab, er ist mit einem frostsicheren Glykol-Wasser-Gemisch befüllt. Innerhalb der Kältemaschine sind Antriebskreis HT und Rückkühlkreis MT hydraulisch verbunden. Die daher erforderliche Trennung vom wasserführenden Heizkreis mittels eines Plattenwärmeübertragers (PWT) erfolgt im Antriebskreis, weil dort die am Wärmeübertrager abfallende Temperaturdifferenz den COP der Kältemaschine kaum verringert anders als im Rückkühlkreis.

Die Raumkühlung wird mit einem Thermostat gesteuert. Bei Überschreiten einer Solltemperatur werden die Kältemaschine, Pumpen, Rückkühler und Fancoils eingeschaltet. Unterschreitet die Raumtemperatur den Sollwert, so schaltet das Thermostat das Kühlsystem ab aber frühestens nach 20 Minuten. Diese Mindestlaufzeit vermeidet häufiges Takten und gibt der Regelung Zeit, die Kälteleistung an die Last anzupassen.

Einen typischen Tag in Kühlbetrieb zeigt das folgende Diagramm, Bild 5.

Der rote und gelbe Verlauf (oben im Bild) kennzeichnen Ein- und Austrittstemperaturen im Antriebskreis der Kältemaschine (HT). Hell- und dunkelgrün sind die Temperaturverläufe des Rückkühlkreises (MT). Die Ein- und Austrittstemperaturen des Kältekreises (NT) sind dunkel- bzw. hellblau. Diese sechs Temperaturen schwanken stark aufgrund der zyklischen Betriebsweise der Adsorptionskältemaschine, die zwischen ihren beiden Adsorbern hin- und herschaltet. Zusammen mit zwei Wärmerückgewinnungsphasen durchfährt die Maschine vier Phasen diesen stufigen Phasen-Verlauf zeigt die untere schwarze Linie.

Zu Geschäftszeiten (8:00 bis 18:00 Uhr) beträgt die Raumsolltemperatur 19 °C, sie ist im Bild lila eingezeichnet. Der Kältemaschine wird dann eine Kaltwasser-Solltemperatur T_NT_Soll von 13 °C vorgegeben das ist die dunkelblaue fette Linie. Die Fancoils werden dabei auf geringster Drehzahlstufe betrieben. Außerhalb der Geschäftszeit soll der Raum auf ca. 14 °C abgekühlt werden, dann werden 8 °C KM-Solltemperatur vorgegeben und die Fancoils auf höchster Drehzahlstufe betrieben.

Die Raumtemperatur (obere schwarze Linie) hält nachts meist ihren Sollwert (lila). Die hierfür benötigte Kälteleistung ist gering, sodass die Kältemaschine taktet.

Die Kältemaschinen-Leistung wird vor allem über die Rückkühler-Drehzahl (gelbe Linie) gesteuert. Hohe Drehzahlen kosten mehr Strom, erzeugen aber eine niedrige Rückkühltemperatur und damit höhere Kälteleistung: Wenn z. B. ab 18 Uhr mehr Kälteleistung benötigt wird, weil die Solltemperatur im Raum plötzlich sinkt, wird die Drehzahl des Rückkühlers angehoben.

Feldtest 3: Hardware-in-the-Loop-Teststand in Düsseldorf

Die Feldtestanlage 3 steht im Labor für Erneuerbare Energien und Energieeffizienz an der Fachhochschule Düsseldorf. Der Prüfstand enthält BHKW, Speicher und Kältemaschine als reale Geräte, doch die restlichen Systemkomponenten wie Rückkühler, Gebäude und Fancoils sind durch Simulationsmodelle in Matlab/Simulink mit den Toolboxen Carnot und Stateflow ersetzt, siehe Bild 6 . Die ersetzten Komponenten werden dynamisch in Echtzeit zwar nur simuliert, aber ihre Auswirkungen werden real als Fluidvolumenströme mit den zugehörigen Temperaturen im Prüfstand umgesetzt nämlich der Rückkühl-Volumenstrom (im Bild grün) und der Kältekreis (blau). Die Kombination aus realer Hardware und Simulation führt zur Bezeichnung Hardware-in-the-Loop, abgekürzt HiL.

Die Echtzeit-Simulation steuert über die Ein- und Ausgänge der Rechner-Messkarte zwei Stellventile, die die Wassertemperaturen im realen Kälte- und Rückkühlkreis einstellen. Gleichzeitig werden über die Eingänge der Messkarte alle Messwerte aufgenommen und als Istwerte der Simulation zur Verfügung gestellt. Per HiL werden so Kältemaschine und BHKW wie in einer realen Einbausituation betrieben!

Randbedingungen wie Größe des Ge-bäudes, Standort, Wetter, Nutzerverhalten und Hydraulik der Wärme- und Kälteverteilung sind einfach am Rechner änderbar, was die Versuche sehr flexibel macht. Die HiL-Versuche in Düsseldorf wurden meist über 24 Stunden betrieben, mit Wetterdaten von Sommertagen an Standorten in Deutschland oder den USA. Vorteile dieser Prüfstandstechnik sind:

- Praxisnaher Feldtest im Labor

- Leichte Veränderbarkeit von Gebäudegröße, Wetter, Regelung etc. per Mausklick

- Tests unabhängig von Jahreszeiten

- Geringerer Betreuungsaufwand im Vergleich zu Feldtests bei Kunden

- Kostenersparnis durch kürzere Testphasen

Hydraulik- und Regelungs-Optimierungen

Hydraulik

Drei Verschaltungen zum Anschluss der Kältemaschine an den Pufferspeicher wurden getestet:

1.KM-Vorlauf oben am Speicher und KM-Rücklauf unten (getestet an der FH D)

2.KM-Vorlauf oben und KM-Rücklauf mittig (getestet an FH D und im Blumenhaus)

3.KM-Vorlauf mittig und KM-Rücklauf unten (getestet im Blumenhaus)

Der Vorlauf aus der Speichermitte in Verschaltung 3 erwies sich als nachteilig, da die Kältemaschine hohe Antriebstemperaturen benötigt, diese aber eher oben im Speicher vorzufinden sind.

Verschaltungen mit KM-Rücklauf unten am Speicher (Nr. 1 und 3) haben den Nachteil, dass sich die schwankenden Kältemaschinen-Rücklauftemperaturen durch den Speicher bis zum BHKW-Rücklauf fortsetzen und das BHKW wegen kurzzeitig hoher Rücklauftemperatur vorzeitig ausschaltet.

Die empfohlene Verschaltung 2 mit mittigem Rücklauf ermöglicht eine Einspeisung des Wassers in eine Speicherschicht mit passenden Temperaturen und vor allem eine ausreichende Glättung der schwankenden Rücklauftemperatur. Die Glättung wird einfach durch das Volumen des halben Speichers erreicht. Bild 7 zeigt diese Verschaltung, die im Blumenhaus Bade und an der Fachhochschule verwendet wurde.

Abstimmung des BHKW auf die Kältemaschine

Für einen guten KWKK-Betrieb müssen sowohl am BHKW als auch an der Kältemaschine die richtigen Regelungs-Parameter eingestellt werden. Die Geräte sollen nicht unnötig takten und das BHKW soll die Kältemaschine mit ausreichend hohen Antriebstemperaturen versorgen. Als Orientierung dient die Nenn-Antriebstemperatur der Kältemaschine von 72 °C. Die Kältemaschine kann mit Antriebstemperaturen ab 55 °C arbeiten, mit höheren Temperaturen er-bringt sie aber auch höhere Kälteleistungen allerdings bei sinkendem thermischen COP.

In Kombination mit der Kältemaschine wurden folgende BHKW-Konfigurationen auf dem Prüfstand getestet:

1. Normaler Dachs: 80 °C Vorlauf-Thermostat, maximale BHKW-Rücklauftemperatur 73 °C

2. Sonder-Dachs: 90 °C Vorlauf-Thermostat, maximale BHKW-Rücklauftemperatur 78 °C

3. ecopower

Dabei wurden die bestmöglichen Einstellungen der BHKW für den KWKK-Betrieb gesucht. Im Ergebnis erlaubten alle drei BHKW-Konfigurationen einen effektiven KWKK-Betrieb.

Beide Dachskonfigurationen (1. und 2.)ermöglichen einen stabilen Betrieb der Kältemaschine bei ausreichend hohen HT-Temperaturen und sind daher zu empfehlen. Die optimalen Einstellungen am Dachs-Regler lauten: Speicherbeladung Komfort, Heiz-Solltemperatur per Heizkurve auf 70 °C (bzw. 75 °C beim Sonder-Dachs). Beim Sonder-Dachs liegen die Antriebstemperaturen 3 bis 5 K höher, die Kälteleistung ca. 0,3 kW höher.

Auch der ecopower (3.) ist für den Betrieb mit der SorTech-Kältemaschine ACS 08 geeignet. Die empfohlenen Regler-Einstellungen am ecopower lauten: konstanter Vorlauf mit 73 °C Solltemperatur, mittlere Produktion, maximale untere Speichertemperatur 75 °C.

Pumpen-Nachlauf im Kältekreis

Nach Abschaltung der Kältemaschine soll durch alleinigen Weiterbetrieb der Kältekreis-Pumpe noch Restkälte entzogen werden. Als Bewertungskriterium für die Dauer der sinnvollen Nachlaufzeit dient der elektrische COP:

Die energetisch sinnvolle Nachlaufzeit ist beendet, wenn der elektrische COP unter den Wert des COP e beim vorangegangenen Normalbetrieb fällt. Bild 8 zeigt ein Beispiel aus den durchgeführten Versuchsreihen: COP e im Normalbetrieb beträgt 13,95 (rote gestrichelte Linie). Erst knapp 2 Minuten nach Abschaltung der Kältemaschine sinkt der COP e -Nachlauf (schwarze gestrichelte Linie) unter diesen Wert ab. Die Kälteleistung beträgt zu diesem Zeitpunkt noch 1,5 kW.

In Versuchsreihen werden zum einen die Phasendauer und zum anderen die Kältekreis-Eintrittstemperatur in die Kältemaschine variiert. Die energetisch sinnvollen Nachlaufzeiten liegen dabei zwischen 1,2 und 1,8 Minuten. Pro Abschaltvorgang der Kältemaschine erbringt der Nachlauf ca. 80 Wh. Ein Nachlauf der Kältekreis-Pumpe ist also energetisch sinnvoll, es wird 1 Minute empfohlen für jede Phasendauer und bei allen NT-Temperaturen.

Einstellungen der Kältemaschine

Zur Regulierung der Kälteleistung wurden vier Arten der Regelung verglichen:

1.Thermisch optimierter Betrieb

2.Elektrisch optimierter Betrieb

3.Thermisch und elektrisch optimierter Betrieb jeweils mit Mindestlaufzeit

4.Kaltwasser-Solltemperatur-Regelung an der Kältemaschine

Beim thermisch optimierten Betrieb der Kältemaschine wird die Kälteleistung durch Verlängern oder Verkürzen der Phasendauer der periodisch arbeitenden Kältemaschine reguliert, wobei eine längere Phasendauer für Teillast steht. Beim elektrisch optimierten Betrieb wird die Drehzahl des Rückkühlers reduziert, was einen Temperaturanstieg im Mitteltemperaturkreises und damit eine sinkende Kälteleistung zur Folge hat.

Die Regelungsstrategie mit Mindestlaufzeit soll die Taktung der Kältemaschine reduzieren, indem die Maschine mindestens 30 oder 45 Minuten läuft, bevor sie sich abschaltet. Die Regelungsstrategie der Kaltwasser (KW)-Solltemperatur der Kältemaschine regelt diese in Abhängigkeit der Raumtemperatur. Bei einer gewünschten Teillast der Kältemaschine (Raumtemperatur nah an der Solltemperatur) wird die KW-Solltemperatur erhöht, wodurch sich die Phasendauer der Kältemaschine verlängert.

Als Bewertungskriterien für diesen Regelungsvergleich dienen folgende Kennzahlen:

1.Komfortzahl als prozentualer Anteil der Zeit, in der die Raumtemperatur unter der maximalen Solltemperatur liegt, bezogen auf die Gesamtzeit

2.Elektrischer COP

3.Thermischer COP

4.Gesamtstromverbrauch, der sich aus Pumpen-, Kältemaschinen- und Rückkühlerstrom über die gesamte Laufzeit zusammensetzt

Im Vergleich der Regelungen zeigt sich kein Unterschied in der Komfortzahl. Alle Regelungen schaffen es in 99,9 Prozent der Zeit, die Raumtemperatur unterhalb der maximalen Solltemperatur zu halten.

Im Hinblick auf den elektrischen COP unterscheiden sich die vier Regelungsarten wenig. Sie liegen zwischen 8 und 8,5.

Beim thermischen COP existieren größere Unterschiede. Starkes Takten der Kältemaschine in Volllast beim elektrisch optimierten Betrieb erhöht die Antriebsleistung bei fast gleichbleibender Kälteleistung, was eine Verringerung des thermischen COP zur Folge hat. Die Regelungen mit Mindestlaufzeit zeigen die besten thermischen COPs, da hier die Taktung reduziert wird.

Entgegengesetzt zum thermischen COP verhält sich der Gesamtstromverbrauch. Dieser ist bei den Regelungen mit Mindestlaufzeit durch die längeren Laufzeiten am höchsten und bei der elektrisch optimierten Regelung durch vielfach kurze Phasendauer bzw. Volllastbetrieb am niedrigsten.

In Summe wird für diese KWKK-Systeme empfohlen, die Kältemaschine mit der elektrisch optimierten Regelung zu betreiben, um einen möglichst geringen Gesamtstromverbrauch zu erzielen. Außerdem haben sich folgende Regelungen als sinnvoll erwiesen:

- Der Rückkühl-Kreislauf (MT) wird hydraulisch abgeriegelt, wenn die Kältemaschine ausgeschaltet ist.

- Es erfolgt kein Abschalten mitten in einer Phase. Jede Phase wird zu Ende gefahren.

- Ein neuer Temperaturfühler (T LT Ext.) schaltet die Kältemaschine aus, wenn der Speicher bzw. Raum kalt genug ist.

- Ein neuer HT-Temperaturfühler (T HT Ext.) schaltet die Kältemaschine erst ein, wenn der Wärmespeicher warm genug ist, d. h. mindestens 5560 °C Antriebstemperatur liefert.

- Die Kältemaschine startet in Teillast, um das Takten zu vermindern. So erhält die Regelung Zeit für die Kälteleistungs-Anpassung

Zusammenfassung

Die Untersuchung von KWKK-Anlagen am HiL-Prüfstand an der FH Düsseldorf und in zwei Kunden-Feldtests mit der Kältemaschine ACS 08 (SorTech) und den Blockheizkraftwerken Dachs (SenerTec) und ecopower (PowerPlus Technologies) hinsichtlich hydraulischer und regelungstechnischer Aspekte erbrachte Verbesserungen für einen optimierten Betrieb und bestätigte die Betriebs- und Dauertauglichkeit der Geräte.

Die Anbindung der Kältemaschine mit dem Vorlauf oben und dem Rücklauf mittig am Pufferspeicher ermöglicht hohe Antriebstemperaturen der Kältemaschine und verhindert unnötiges Takten der BHKW. Im Besonderen werden der Dachs mit auf 90 °C erhöhter Thermostateinstellung und der ecopower mit den Einstellungen einer konstanten Soll-Vorlauftemperatur von 73 °C oder mehr und einer maximalen unteren Speichertemperatur von 75 °C am Regler empfohlen.

Um der Kältemaschine nach deren Abschalten Restkälte zu entziehen, empfiehlt sich eine Nachlaufzeit der Niedertemperaturkreis-Pumpe von 1 Minute, bei allen Phasendauern und Niedertemperaturen.

Bei Absenkung des Volumenstroms im Antriebskreis der KM auf den maximalen BHKW-Volumenstrom bleibt die Kälteleistung konstant. Hintergrund ist die sich dadurch erhöhende Antriebstemperatur der Kältemaschine aufgrund veränderter Strömungsverhältnisse im Pufferspeicher. Akzeptiert man den gleichzeitig etwas sinkenden thermischen COP der Kältemaschine, lässt sich der reduzierte Volumenstrom zur Stromeinsparung an der Hochtemperaturkreis-Pumpe nutzen.

Der Vergleich der vier existierenden Kältemaschinen-Regelungen zeigt, dass alle Regelungen die Aufgabe der Raumkühlung gut erfüllen. Die elektrisch optimierte Betriebsweise mit einer Drehzahlregulierung des Rückkühlers zur Lastanpassung der Kältemaschine führt zu verstärktem Volllastbetrieb und hohen Taktzahlen der Kältemaschine, verbunden mit einem geringen Gesamtstromverbrauch und etwas reduziertem thermischen COP. Da bei KWKK-Anlagen Abwärme aus einem BHKW zum Antrieb der Kältemaschine genutzt wird, steht die Stromeinsparung im Vordergrund. Es wird deshalb empfohlen, die Kältemaschine im KWKK-System mit der elektrisch optimierten Regelung zu betreiben.

Das Projekt wurde vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. -

Literaturverzeichnis

[1] Amann, B., Analyse der Adsorptionskältemaschine ACS 08 und HiL-Tests zur Regelungsoptimierung einer KWKK-Anlage im Leistungsbereich bis 10 kW, Bachelorthesis, FH Düsseldorf, 2011

[2] BINE Informationsdienst, Kühlen und Klimatisieren mit Wärme, 2009, ISBN 9783934595811

[3] PowerPlusTechnologies, Gera, http://www.ecopower.de

[4] SenerTec, Schweinfurt, https://www.senertec.de/

[5] Sortech AG, Halle a. d. Saale, https://fahrenheit.cool/de/

[6] Thomas, B., Mini-Blockheizkraftwerke, März 2007, ISBN 3-8343-3069-8

Dipl.-Ing. Klaus Backes

Fachhochschule Düsseldorf, Arbeitsgruppe E 2 Erneuerbare Energien und Energieeffizienz

Prof. Dr.-Ing. Mario Adam

Fachhochschule Düsseldorf, Arbeitsgruppe E 2 Erneuerbare Energien und Energieeffizienz

Beng Jonas Gottschald

Fachhochschule Düsseldorf, Arbeitsgruppe E 2 Erneuerbare Energien und Energieeffizienz

Prof. Dr.-Ing. Christian Faber,

Dipl.-Ing. (FH) Fred Henneböhl,

Dipl.-Ing. Marco Lanz,

Dipl.-Ing. Anette Anthrakidis, M. Eng.,

Fachhochschule Aachen, Solar-Institut Jülich