In den letzten 30 Jahren sind die Kosten für Strom, Wasser und Abwasser gestiegen, gleichzeitig hat sich die Technik in NH-Kälteanlagen verändert.

Was hat sich verändert?

- Kompressoren

Im Gegensatz zu früher werden heute in NH-Kälteanlagen zunehmend Schraubenkompressoren eingesetzt. Durch den Ölkreislauf im Schraubenkompressor wird Wärme abgeführt und es entstehen Heißgastemperaturen, die wesentlich niedriger sind als bei Kolbenkompressoren.

Schraubenkompressoren in NH-Kälteanlagen können eingesetzt werden bis zu einer Verflüssigungstemperatur von 5055 °C.

- Regelungen

Frei programmierbare Steuerungen optimieren den Betrieb der Anlage. Die Verflüssigungstemperatur wird auf einen minimal zulässigen Wert von 20 oder 25°C abgesenkt, um Energie einzusparen. Dadurch ergeben sich neue Perspektiven für die Beurteilung der Wirtschaftlichkeit eines luftgekühlten Verflüssigers.

Während beim Verdunstungs-Verflüssiger die Verflüssigungstemperatur proportional zur Feuchtkugeltemperatur fällt, fällt die Verflüssigungstemperatur beim luftgekühlten Verflüssiger proportional zur Umgebungstemperatur und damit bei abnehmender Temperatur deutlich stärker. Kälteanlagen mit luftgekühlten Verflüssigern erreichen deshalb unterhalb von ca. 20°C Umgebungstemperatur niedrigere Verflüssigungstemperaturen als Anlagen mit Verdunstungs-Verflüssigern.

- Kosten für Betriebsmittel

Die Kosten für Energie, Wasser und Abwasser sind gestiegen und werden auch in Zukunft steigen. Je nach Standort können die Betriebskosten der Verdunstungs-Verflüssiger höher sein als die Betriebskosten der luftgekühlten Verflüssiger.

- Umweltbewusstsein

Chemikalien zur Wasserbehandlung belasten die Umwelt und können nicht in ungeklärte Abwassersysteme abgelassen werden. Trinkwasser wird in vielen Regionen der Erde kostbar und knapp.

Verschiedene Bauarten von NH3-Verflüssigern

Die Bauarten von NH-Verflüssigern kann man in drei Gruppen einteilen

- Verdunstungs-Verflüssiger: Der größte Teil aller NH-Kälteanlagen in der Industrie ist mit Verdunstungs-Verflüssigern ausgerüstet.

Funktionsweise:

Der Kältemitteldampf strömt durch das geschlossene Rohrsystem eines Glattrohr-Wärmeaustauschers, der an seiner Oberfläche ständig durch umlaufendes Wasser berieselt wird. Luft wird durch Ventilatoren über den Wärmeaustauscher gesaugt oder gedrückt, wodurch das Rohrsystem gekühlt wird und ein Teil des Umlaufwassers verdunstet.

Die Kühlung mit Luft und die Verdunstung des Wassers führt Wärme aus dem Kältemitteldampf ab und führt zu dessen Verflüssigung. Durch den Verdunstungseffekt des Wassers wird bei hohen Umgebungstemperaturen eine Verflüssigungstemperatur erreicht, die ca. 10 K niedriger ist als bei einem luftgekühlten Verflüssiger.

Der Verdunstungs-Verflüssiger besteht aus folgenden Bauteilen: Gehäuse, Rohrschlange für NH, Ventilator, Tropfenabscheider, Rohrsystem mit Sprühdüsen für Benetzungswasser, Zirkulationspumpe für Benetzungswasser, Wanne für Benetzungswasser, Schalldämpfer (optional), integrierte Heizung oder separater Wassertank mit Sekundärpumpe (bei Frostgefahr).

Für die Versorgung des Verdunstungsverflüssigers mit Kühlwasser werden benötigt: Wasseraufbereitungssystem für Frischwasser, Chemikalien (Biozide, Korrosionsschutz, Härtestabilisator), Leitfähigkeitsmessung, Motorventil für Entsalzung/Abschlämmung.

Die Versorgung mit Kühlwasser verursacht zusätzliche Betriebskosten durch Frischwasser, Abwasser, Chemikalien und die erforderliche Überwachung der Anlage.

Erforderliche Betriebsmittel für Verdunstungs-Verflüssiger: Luft, Strom, Frischwasser, Chemikalien, (Abwasser).

- Hybrid-Verflüssiger: Der Hybrid-Verflüssiger ist eine Kombination aus Verdunstungs-Verflüssiger und luftgekühltem Verflüssiger.

Funktionsweise:

Beim klassischen Hybrid-Verflüssiger strömt der Kältemitteldampf durch einen Lamellen-Wärmeaustauscher. Durch die große Oberfläche der Lamellen (ähnlich wie beim luftgekühlten Verflüssiger) ist es möglich, dieses System bis zu einer definierten Außentemperatur (z.B. 15°C) ohne Wasserbesprühung zu betreiben. Erst bei höheren Umgebungstemperaturen werden die Lamellen-Wärmeaustauscher mit Wasser benetzt, um den Verdunstungseffekt zu nutzen und eine niedrige Verflüssigungstemperatur zu erreichen.

Durch gezielte Maßnahmen der Wasseraufgabe und Regelung der Ventilatordrehzahl wird die Lamellenoberfläche nur teilweise benetzt und dadurch nur so viel Wasser verdunstet wie erforderlich ist, um die vorgegebene Verflüssigungstemperatur zu erreichen.

Dadurch entstehen beim klassischen Hybrid-Verflüssiger drei Betriebszustände:

Betriebszustand 1, bei niedrigen Umgebungstemperaturen: Kühlung des Lamellen-Wärmeaustauschers mit trockener Luft. Das System arbeitet als luftgekühlter Verflüssiger.

Betriebszustand 2, bei mittleren Umgebungstemperaturen: Ein Teil der Lamellenoberfläche wird mit Wasser benetzt. Das System arbeitet zum Teil als luftgekühlter Verflüssiger und zum Teil als Verdunstungs-Verflüssiger.

Betriebszustand 3, bei hohen Umgebungstemperaturen: Die Lamellen des Wärmeaustauschers werden vollständig benetzt. Das System arbeitet als Verdunstungs-Verflüssiger.

Hybrid-Verflüssiger verbrauchen nur einen Teil der Kühlwassermenge, die für Verdunstungs-Verflüssiger benötigt wird. Dadurch werden Hybrid-Verflüssiger trotz hoher Investitionskosten bei steigenden Wasser- und Abwasserkosten immer wirtschaftlicher. Im Betriebszustand 3 werden gleiche Verflüssigungstemperaturen erreicht wie beim Verdunstungs-Verflüssiger.

Der Hybrid-Verflüssiger besteht aus folgenden Bauteilen: Wärmeaustauscher als Rohrsystem mit Lamellen, Ventilator, Wasserverteilung, Verrohrung für Wasserverteilung, Zirkulationspumpe für Benetzungswasser, Wanne für Benetzungswasser.

Für die Wasseraufbereitung ist der gleiche Aufwand erforderlich wie beim Verdunstungs-Verflüssiger. Heizungen gegen Einfrieren des Benetzungswassers oder ein zusätzlicher Wassertank sind nicht erforderlich. Bei Hybrid-Verflüssigern ist bei einer Umgebungstemperatur unterhalb von +5° bis +10°C das Benetzungswasser nicht mehr erforderlich und wird über ein Ventil abgelassen.

Erforderliche Betriebsmittel für Hybridverflüssiger: Luft, Strom, Frischwasser, Chemikalien, (Abwasser).

- Luftgekühlter Verflüssiger: Der größte Teil aller FKW-Kälteanlagen wird mit luftgekühlten Verflüssigern ausgerüstet. In den letzten 20 Jahren werden auch für NH-Kälteanlagen zunehmend luftgekühlte Verflüssiger eingesetzt.

Funktionsweise:

Beim luftgekühlten Verflüssiger strömt Kältemitteldampf durch das Rohrsystem eines Lamellen-Wärmeaustauschers. Ventilatoren saugen die Luft durch den Wärmeaustauscher. Der Kältemitteldampf wird abgekühlt und verflüssigt.

Die Verflüssigungswärme wird nur durch die Kühlung des Wärmeaustauschers mit Luft abgeführt. Bei einer wirtschaftlichen Auslegung liegt die Verflüssigungstemperatur ca. 1012K über der Umgebungstemperatur.

Der luftgekühlte Verflüssiger besteht aus folgenden Bauteilen: Gehäuse mit Aufstellfüßen, Wärmeaustauscher als Rohrsystem mit Lamellen, Axialventilatoren.

Erforderliche Betriebsmittel: Luft, Strom.

Der luftgekühlte Verflüssiger ist von allen Verflüssiger-Bauarten das einfachste System und beinhaltet nur wenige Bauteile. Außer Stromkosten für die Ventilatoren entstehen keine weiteren Betriebskosten.

Neben den hier vorgestellten drei Bauarten von NH-Verflüssigern gibt es noch weitere Varianten, z. B.

- Verdunstungs-Verflüssiger mit integriertem Lamellen-Wärmeaustauscher als Enthitzer oder adiabatischem Vorkühler.

- Luftgekühlte Verflüssiger mit Düsen für Wasserbesprühung.

Die Kosten für Energie, Wasser und Abwasser sind gestiegen, darum haben viele Hersteller in den letzten Jahren neue Gerätekombinationen entwickelt mit dem Ziel, Kosten für Strom, Wasser und Abwasser einzusparen. Alle Systeme mit Verdunstungskühlung benötigen jedoch eine Wasserversorgung mit den dafür erforderlichen Komponenten und den entsprechenden Chemikalien. Die größten Vorteile bietet daher ein System, das völlig ohne Kühlwasser und Chemikalien auskommt.

Einsatzgrenzen für NH3-Kälteanlagen mit luftgekühlten Verflüssigern

Die Verflüssigungstemperatur von luftgekühlten NH-Verflüssigern liegt bei wirtschaftlicher Auslegung ca. 1012K über der Umgebungstemperatur. Dadurch übersteigt die Verflüssigungstemperatur bei extremen Außentemperaturen möglicherweise die Einsatzgrenze der Kompressoren. Bei der Projektierung von NH-Kälteanlagen mit luftgekühlten Verflüssigern müssen daher folgende Kriterien berücksichtigt werden:

- die Einsatzgrenze der Kompressoren

- das Lastprofil der Kälteanlage

- die max. Umgebungstemperatur am Aufstellungsort

Einsatzgrenzen von NH3-Kompressoren nach Umgebungstemperaturen

Durchschnittliche maximale Verflüssigungstemperaturen mit Kältemittel NH

- für Kolbenkompressoren: 40°C

- für Kolbenkompressoren mit Zylinderkopfkühlung: 45°C

- für Schraubenkompressoren: 5055°C

Kolbenkompressoren werden in der Regel in NH-Kälteanlagen kleinerer und mittlerer Leistung eingesetzt; für solche Anlagen ist es sinnvoll, luftgekühlte Verflüssiger mit einem maximalen ΔT von 10K zwischen Umgebungstemperatur und Verflüssigungstemperatur einzusetzen.

Schraubenkompressoren werden häufig in Anlagen mit größerer Leistung eingesetzt. Um bei solchen Anlagen die Anzahl der Verflüssiger und die Aufstellfläche in Grenzen zu halten, werden die luftgekühlten Verflüssiger mit einem ΔT von 1012K ausgelegt.

Berücksichtigt man zusätzlich 1K Druckverlust für Ölabscheider, Rohrleitungen und Armaturen und 1K für die Verschmutzung des Verflüssigers, ergeben sich für die unterschiedlichen Kompressorbauarten folgende Einsatzgrenzen für die max. Umgebungstemperatur am Aufstellungsort:

- Kolbenkompressoren: 27°C

- Kolbenkompressoren mit Zylinderkopfkühlung: 32°C

- Schraubenkompressoren: 3540°C

Einsatzgrenze nach dem Lastprofil der Kälteanlage

Bei der Projektierung einer Kälteanlage müssen wir unterscheiden, ob es sich um eine Anlage handelt, die zu jeder Zeit 100% der Kälteleistung zur Verfügung stellen muss, oder ob Leistungsanpassungen über 24 Std. zulässig sind.

Kälteanlagen für die Kühlung von verfahrenstechnischen Anlagen oder Produktionsanlagen müssen zu jeder Zeit 100% der Kälteleistung zur Verfügung stellen. Deshalb können luftgekühlte Verflüssiger bei solchen Anlagen nur in Regionen eingesetzt werden, die o.g. Temperaturbedingungen für die max. Umgebungstemperatur erfüllen.

Kälteanlagen im Logistikbereich können bei Bedarf mit unterschiedlicher Leistung betrieben werden. In Tiefkühllagern z.B. ist es möglich, bei hohen Umgebungstemperaturen am Tag die Kälteleistung zu reduzieren, um die maximal zulässige Verflüssigungstemperatur einzuhalten. Die hohen Umgebungstemperaturen treten nur wenige Stunden am Tag auf, so dass diese Anlagen in den Nachtstunden mit entsprechend höherer Leistung betrieben werden können, um das Defizit auszugleichen.

Ist eine solche Betriebsweise der Kälteanlage möglich, können luftgekühlte Verflüssiger auch in Regionen mit Umgebungstemperaturen über 35°C eingesetzt werden. Außerdem können bei dieser Betriebsweise die Antriebsmotoren der Kompressoren kleiner dimensioniert werden, und es können Energiekosten eingespart werden durch die Kälteerzeugung bei niedrigen Umgebungstemperaturen und niedrigen Stromkosten in den Nachtstunden.

Welche Regionen eignen sich für den Einsatz von luftgekühlten NH3-Verflüssigern?

In Regionen mit einer max. Umgebungstemperatur von 35°C können luftgekühlte Verflüssiger für NH-Kälteanlagen mit Schraubenkompressoren ohne Einschränkung eingesetzt werden.

Übersteigen die Umgebungstemperaturen kurzzeitig den Wert von 35°C, ist es erforderlich, für kurze Zeit die Leistung zu reduzieren oder den Verflüssiger mit Wasser zu besprühen.

Das Bild auf Seite 20 zeigt die Regionen auf der nördlichen und südlichen Halbkugel, in denen luftgekühlte NH-Verflüssiger eingesetzt werden können. Besonders interessant sind die Industrieländer in Nordeuropa, Osteuropa und Nordamerika.

Vergleich des Energieverbrauchs und der Betriebskosten

Für den Vergleich des Energieverbrauchs und der Betriebskosten wird eine Musteranlage mit den folgenden in der Praxis häufig auftretenden Parametern untersucht.

Die Verdampfungstemperatur wird mit 10°C angenommen, für eine einstufige und eine zweistufige NH-Kälteanlage, da die Hochdruckstufe einer zweistufigen Kälteanlage häufig mit 10°C Verdampfungstemperatur betrieben wird und die Verflüssigungstemperatur sich nur auf die Hochdruckstufe auswirkt.

Die maximale Umgebungstemperatur wird mit +35°C angenommen und das ΔT für die Verflüssiger mit 12K. Unter Berücksichtigung der Druckverluste in den Rohrleitungen und eines Verschmutzungsfaktors für den Verflüssiger ergeben sich damit folgende max. Verflüssigungstemperaturen am Austritt des Kompressors:

- 37°C für die Anlage mit Verdunstungsverflüssiger

- 49°C für die Anlage mit luftgekühltem Verflüssiger

Für die Ölkühlung wird ein separater Rückkühler mit Wasser/Glykolgemisch berücksichtigt. Wird das hohe Temperaturniveau des Kühlkreislaufs von 7045°C für Wärmerückgewinnung genutzt, kann damit ein Teil der Energiekosten für die Kompressoren kompensiert werden.

Für den Vergleich der Betriebskosten betrachten wir zum einen die Energiekosten für die Kältekompressoren, und zum anderen die Betriebskosten für die Verflüssiger.

Vergleich des Energieverbrauchs für die Kältekompressoren

Bei hohen Umgebungstemperaturen erreichen Verdunstungs-Verflüssiger eine niedrigere Verflüssigungstemperatur als luftgekühlte Verflüssiger. Die Verflüssigungstemperatur bei Verdunstungs-Verflüssigern fällt proportional zur Feuchtkugel-Temperatur.

Die Verflüssigungstemperatur bei luftgekühlten Verflüssigern fällt proportional zur Umgebungstemperatur. Das führt dazu, dass je nach Auslastung der Anlage bei einer Umgebungstemperatur kleiner 1821°C mit dem luftgekühlten Verflüssiger niedrigere Verflüssigungstemperaturen erreicht werden können als mit dem Verdunstungs-Verflüssiger.

Um den Energieverbrauch der Kältekompressoren zu beurteilen, müssen die Verflüssigungstemperatur und die Betriebszeit bei den unterschiedlichen Umgebungstemperaturen berücksichtigt werden.

Bild 9 zeigt den Verlauf der Temperaturhäufigkeit nach Stunden pro Jahr für einen Standort in Deutschland (Essen). Für die Betrachtung der Energiekosten ist der Verlauf der Verflüssigungstemperatur bei einer Leistung von 80% der Kälteanlage eingezeichnet.

Die minimal zulässige Verflüssigungstemperatur wird mit 25°C angenommen.

- 868 h/Jahr ist die Antriebsleistung der Kältemittelkompressoren bei luftgekühlten Verflüssigern höher als bei Verdunstungs-Verflüssigern.

- 2557 h/Jahr ist die Antriebsleistung des Kältemittelkompressoren bei luftgekühlten Verflüssigern niedriger als bei Verdunstungs-Verflüssigern.

- 5335 h/Jahr ist die Antriebsleistung der Kompressoren bei beiden Systemen gleich, weil die Mindest-Verflüssigungstemperatur von 25°C erreicht ist.

Multipliziert man die Antriebsleistung der Kompressoren mit den anteiligen Betriebsstunden, kommt man zu dem Ergebnis, dass der luftgekühlte Verflüssiger bezogen auf den jährlichen Energieverbrauch der Kältekompressoren keine Mehrkosten verursacht.

Bei optimierter Betriebsweise mit einer Verflüssigungstemperatur Tc min=20°C könnten mit luftgekühlten Verflüssigern in diesem Beispiel sogar Energiekosten für die Kältekompressoren eingespart werden.

»Der Energieverbrauch der Kompressoren über das ganze Jahr ist bei beiden Systemen gleich

Hier bleibt nur die Frage, welche zusätzlichen Bereitstellungskosten für die Stromversorgung durch die Leistungsspitzen der größeren Antriebsmotoren in der warmen Jahreszeit entstehen, oder ob diese Leistungsspitzen ausgeregelt werden können.

Vergleich des Energieverbrauchs und der Betriebskosten für die Verflüssiger

Den Energieverbrauch und die jährlichen Betriebskosten für die Verflüssiger haben wir wie folgt ermittelt.

Die mittlere Auslastung der NH-Kälteanlage wird angenommen mit:

- 80% bei Umgebungstemperaturen von 2035°C

- 70% bei Umgebungstemperaturen von 1119°C

- 60% bei Umgebungstemperaturen unter 11°C

Bei Erreichen einer min. Verflüssigungstemperatur von 25°C wird die Drehzahl der Ventilatoren für beide Systeme mit Frequenzumrichtern geregelt.

Kosten für Strom: 0,095 €/KWh

Kosten für Frischwasser: 1,50 €/m³

Kosten für Abwasser: 2,10 €/m³

Kosten für Chemie: 1,00 €/m³ verdunstetes Wasser

Bild 10 zeigt die Leistungsaufnahme der Ventilatoren in Abhängigkeit der Umgebungstemperatur über das Jahr.

Oben im Bild sind der Energieverbrauch und die Betriebskosten für die unterschiedlichen Temperaturen und Lastannahmen aufgelistet.

Ergebnis

Energieverbrauch:

Verdunstungs-Verflüssiger 284700 KWh = 100%

Luftgekühlte Verflüssiger 379560 KWh = 133%

Die Energiekosten für luftgekühlte Verflüssiger sind 33% höher.

Betriebskosten:

Verdunstungs-Verflüssiger

98200, €

Luftgekühlte Verflüssiger

36058, €

Die Betriebskosten für die Verdunstungs-Verflüssiger sind in diesem Beispiel höher und werden zum größten Teil von den Kosten für Wasser, Abwasser und Chemikalien bestimmt.

In Regionen mit hohen Preisen für Frischwasser und Abwasser haben Verdunstungs-Verflüssiger höhere Betriebskosten als luftgekühlte Verflüssiger.

Fazit

Luftgekühlte Verflüssiger sind für viele NH3-Kälteanlagen in Nordeuropa, Nordamerika und teilweise in Asien eine interessante Alternative zu Verdunstungs-Verflüssigern. Bei steigenden Preisen für Wasser und Abwasser bieten luftgekühlte Verflüssiger wirtschaftliche Vorteile durch niedrigere Betriebskosten. Entgegen der häufig vertretenen Meinung entstehen bei entsprechender Betriebsweise der Kälteanlage keine höheren Energiekosten für die Kompressoren. Weitere Vorteile sind das einfache System und die geringen Wartungs- und Instandhaltungskosten.-

Links

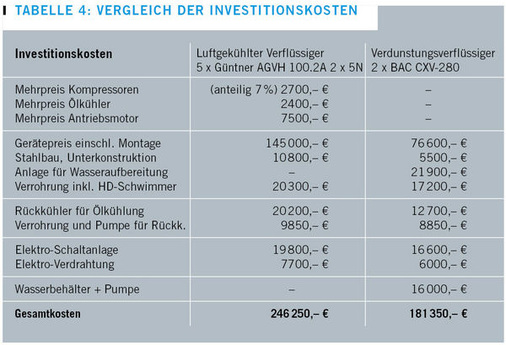

Für die Kalkulation der Investitionskosten haben wir folgende Annahmen getroffen: Ausführung der Anlage wie in Tabelle 2 bzw. den Bildern 6 und 7 dargestellt, Verrohrung und Anschluss der Verflüssiger mit Hochdruck-Schwimmer, Regelung der Verflüssigerdrehzahl mit Frequenzumrichter, Aufstellung der Verflüssiger auf dem Dach eines Gebäudes.

Vergleich des Energieverbrauchs für die Kältekompressoren

Dipl.-Ing. Heinz Jackmann

Geschäftsentwicklung Industriekälte, Güntner AG & Co. KG, Fürstenfeldbruck