Um Leckagen zu lokalisieren, kommt häufig Lecksuchspray zum Einsatz. Dafür sprüht der Prüfer potenzielle Leckstellen mit einem Netzmittel ein. Im Falle eines Lecks tritt Luft aus, und es bilden sich sichtbare „Seifen-Bläschen“. Neben der einfachen Anwendung ist die Beliebtheit von Lecksuchspray wohl vor allem psychologisch zu begründen. Viele Menschen trauen vor allem den eigenen Augen. Die eigene Wahrnehmung scheint – oft unbewusst – vertrauenswürdiger als eine abstrakte technische Messanzeige.

Bild: Inficon

Bild: Inficon

Bild: Inficon

Schaumprüfung: Unzureichende Nachweisgrenzen

Lecksuchspray gibt eine scheinbar eindeutige, visuelle Rückmeldung über das Vorhandensein eines Lecks. Allerdings lassen sich so nur Leckagen bis etwa 1 x 10-3 mbar x l/s nachweisen. Deshalb ist Lecksuchspray im Hinblick auf die Dichtheitsanforderungen an Kältekreise ungeeignet, da es um Faktor > 100 zu ungenau ist.

Problematisch an dieser Methode ist es zudem, wenn das Lecksuchspray nicht ausreichend am Prüfteil haftet und wieder abtropft oder wenn es im Falle von Groblecks infolge des hohen Drucks der austretenden Luft bereits weggeblasen wird, bevor es überhaupt zur Blasenbildung kommt. Für schwer zugängliche oder nicht einsehbare Stellen ist die Schaumprüfung verständlicherweise überhaupt nicht geeignet.

Nach dem Einsatz von Lecksuchspray muss man Teile wieder reinigen. Sie lassen sich wegen der seifigen Rückstände unter Umständen nicht direkt nacharbeiten. Dieser Reinigungsaufwand fällt natürlich immer an, auch wenn das Bauteil die Dichtheitsanforderungen erfüllen konnte.

Kältemittel als Prüfgas: Nicht erlaubt

Es ist vereinzelt Usus, nach einer Druckabfallprüfung Kältemittel in den Kältekreis einzufüllen, um dann mit einem Kältemittel-Lecksuchgerät den Ort der Leckage zu bestimmen. Viele Normen, wie etwa DIN EN 378-2 Punkt 6.3.3.3, schreiben jedoch vor, dass der Kältekreis erst dann mit Kältemittel befüllt werden darf, wenn die Dichtheit des Systems gewährleistet ist. In diesen Fällen verbietet sich der Kältemitteleinsatz zur Lokalisierung von Leckagen also von vornherein.

Bei den Prüfungen, in denen Kältemitteleinsatz zur Lokalisierung von Leckagen gestattet ist, füllt man bewusst Kältemittel in ein undichtes System. Im Anschluss an die Prüfung ist dann das Kältemittel wieder aus dem Prüfkreislauf zu entfernen und zu recyceln – was zusätzliche Aufwände und Kosten verursacht.

Einfache, mobile Lecksuchgeräte nur für den Feldeinsatz

Am Markt gibt es eine Vielzahl von einfachen, kompakten Handheld-Lecksuchgeräten, die mit gängigen Kältemitteln arbeiten – auch von Inficon. Alle diese Geräte sind für den Vor-Ort-Serviceeinsatz auf Baustellen konstruiert und dafür optimiert. Sie sind kompakt, leicht zu transportieren und mit einer einfachen, günstigen Sensortechnik ausgestattet, mit der sich relativ große Leckagen vor Ort lokalisieren lassen.

Diese Servicegeräte sind jedoch kaum in der Lage, die Anforderungen in Produktionsszenarien abzudecken. So können sie die Größe von Leckagen nicht bestimmen, weil sie nicht kalibrierbar sind, obgleich das Display von manchem Gerät mit seinen Zahlenwerten das Gegenteil suggeriert. Weder die Nachweisempfindlichkeit noch das Ansprechverhalten dieser Servicegeräte reichen an die Leistungsfähigkeit von Produktionslecksuchern heran. Außerdem sprechen ihre Sensoren häufig auch auf andere Stoffe an, was zu Querempfindlichkeiten führt.

Eine effiziente, genaue und prozesssichere Lecksuche, wie sie in Produktionsumgebungen gefordert ist, wird mit Service-Lecksuchgeräten nicht erreicht. Im besten Fall entsteht ein deutlich höherer Zeit- und Kostenaufwand. Im schlechtesten Fall werden Lecks überhaupt nicht gefunden. Reklamationen, Folgekosten, Imageverluste und selbst strafrechtliche Konsequenzen können die Folge sein.

Aktuelle Prüfgasverfahren

Wirklich geeignet, um eine Dichtheitsprüfung in der Produktion der Kälte- und Klimabranche zu realisieren, sind Prüfgeräte, die mit Massenspektrometern oder anderen sehr empfindlichen Sensor-Techniken, etwa der Wise-Technologie arbeiten. Für diese Geräte stellen die sehr kleinen Grenzleckraten, gegen die in der Kälte- und Klimabranche geprüft werden muss, kein Problem dar. Beispielsweise von Inficon kommt ein breites Spektrum an Prüfgas-Lecksuchgeräten, die speziell für den anspruchsvollen Einsatz in Produktionsumgebungen optimiert sind.

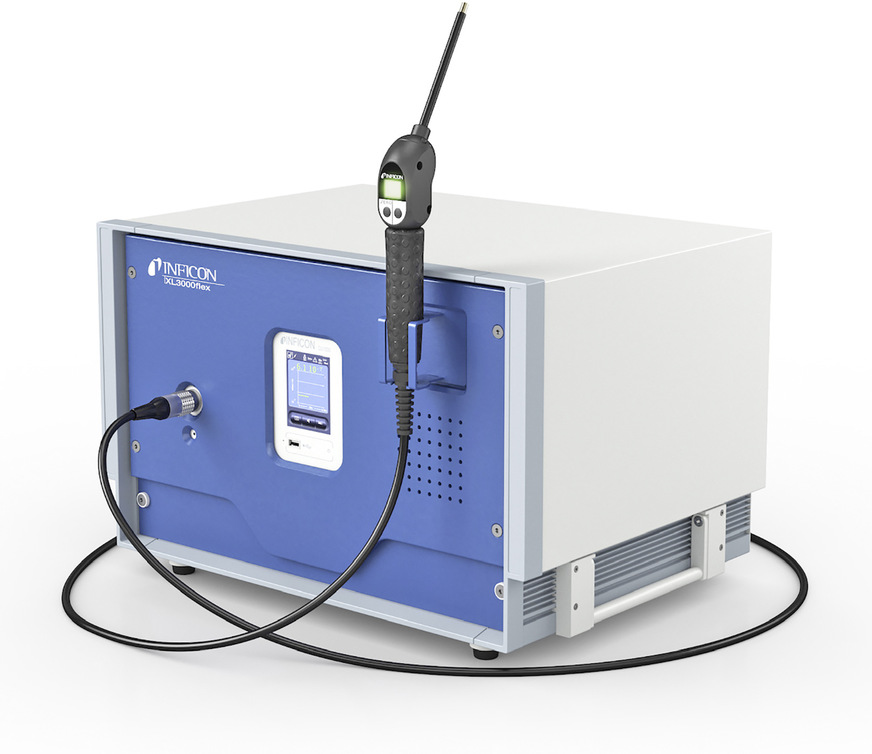

Das Schnüffellecksuchgerät XL 3000flex beispielsweise ist speziell auf die Anforderungen der Kälte- und Klimaindustrie abgestimmt und erreicht eine hohe Prozesssicherheit. Dafür gibt es insbesondere drei Gründe:

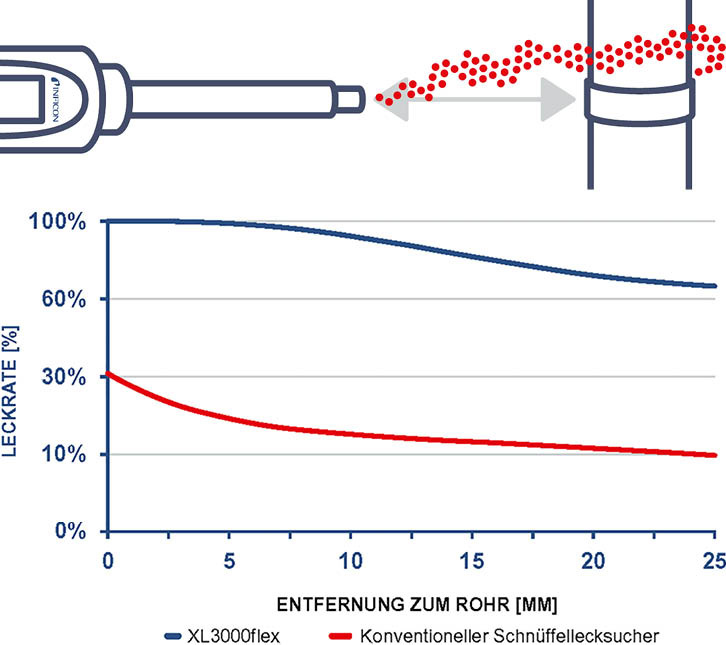

Grund 1: Das Gerät saugt das Prüfgas mit einem hohen Volumenstrom von bis zu 3000 Standardkubikzentimeter pro Minute (sccm) an. Das ist im Vergleich zu herkömmlichen Geräten der bis zu 50-fache Wert. Die Konsequenz: Austretende Prüfgaswolken werden immer sicher erfasst, und Leckagen lassen sich auch aus größerer Entfernung zuverlässig detektieren. Die Prüfung wird dadurch weit weniger bedienerabhängig, sie verzeiht eine ungenaue Handhabung, und sie erkennt Leckagen selbst dann, wenn sie sich an schwer zugänglichen Stellen befinden.

Grund 2: Das Gerät hat eine gute Grobleckverträglichkeit und eine hohe Verfügbarkeit. Durch sein robustes Massenspektrometer sind kontaminationsbedingte Ausfallzeiten durch eine schnell wiederhergestellte Messbereitschaft praktisch ausgeschlossen. Das Massenspektrometer hat zudem eine große Messempfindlichkeit selbst bei größeren Distanzen. Als Prüfgase eignen sich sowohl Helium als auch das kostengünstigere Formiergas, ein Gemisch aus 95 Prozent Stickstoff und 5 Prozent Wasserstoff. Durch Schweißprozesse und Gabelstaplerverkehr kann es allerdings zu einer Verunreinigung der Umgebung mit Wasserstoff kommen, der je nach Menge die Genauigkeit der Messungen beeinflussen kann.

Grund 3: Durch seine vielen Kommunikationsschnittstellen nach aktuellen Industriestandards ist das Gerät für die Vernetzung und Automatisierung gerüstet. Demnächst wird sogar ein Roboter oder ein zweiarmiger Cobot in Verbindung mit einem optischen System die Dichtheitsprüfung mit dem Gerät durchführen können. Die Vorteile dieser Automatisierung sind dann eine noch höhere Effizienz, weniger bedienerabhängige Fehler und eine besonders zuverlässige Leckortung.

Bild: Inficon

Fazit

In der Kälte- und Klimatechnik sind die Anforderungen an die Dichtheit besonders hoch, weil kein umwelt- und klimaschädliches Kältemittel entweichen darf. Es sind kleinste Lecks, die bereits einen unerwünschten Kältemittelverlust von nur wenigen Gramm pro Jahr verursachen. Solche kleine Lecks in der Größenordnung von 10-5 mbar x l/s lassen sich mit vielen der unverändert gängigen Dichtheitsprüfmethoden aber weder nachweisen noch lokalisieren. In der Fertigung von Kälte- und Klimaanlagen, insbesondere bei der Vorprüfung von Komponenten oder verbauten Teilen, empfehlen sich darum Prüfgasmethoden. Im Idealfall arbeiten die Prüfgas-Lecksuchgeräte, die dabei zum Einsatz kommen, mit einem hohen Saugstrom. Dies reduziert die Bedienerabhängigkeit der Prüfung maßgeblich, und die Prozesssicherheit steigt signifikant.

Bild: Inficon

kann zudem zwischen High und Low Flow umgestellt werden.