Von Kriwan wurde ein neues Konzept für Verdichterschutzgeräte entwickelt, um diese Potenziale zu heben. Seine Hauptaufgaben sind:

- Schutz des Verdichters bez. Übertemperatur

- Öldifferenzdruck- und/oder Ölniveauüberwachung

- Heißgasüberwachung

- Erfassung von sonstigen Daten

- Datenhaltung für z. B. Servicezwecke (Diagnose)

- Datenübermittlung an übergeordnete Einheiten

Je nach Anwendung enthält das Schutzgerät eins oder mehrere der genannten Module. In Verbindung mit der Datenübermittlung sind jetzt differenzierte Eingriffe in die Gesamtanlage besser herstellbar.

Lebenszyklus als Orientierungsrahmen

Automatisierung und Fernüberwachung sind heute in Industrieanlagen Standard. Bei steigenden Personalkosten ist der Faktor Effizienz eine wesentliche Stellgröße zur Steuerung der Lebenszykluskosten der Anlage (Life Cycle Costs). Je genauer Service, Wartung oder Reparaturen im Vorhinein geplant werden können, umso weniger Blindleistung ist für die Organisation vor Ort erforderlich. Dazu muss aber die Anlage oder noch besser die einzelne Komponente sprechen können. Anlagen müssen also in ihren Kommunikationsschnittstellen noch differenzierter ausgestattet werden. Große Anlagen sind heute oftmals schon vernetzt, die enthaltenen Komponenten aber meistens nicht, genauso wie kleinere Anlagen, die ja fast nur aus Komponenten bestehen. Die maßgebliche Innovation besteht darin, Kommunikation als Standard in der Schutzkomponente zu integrieren.

Kompressorschutz next generation

Ein gutes Beispiel für diesen Weg ist das Automobil. Die Untersuchung in der Werkstatt beginnt meistens am Laptop. Der Techniker schließt diesen an die Schnittstelle im Auto an und erhält Statusinformationen zum aktuellen Zustand des Fahrzeugs. Ebenso werden aufgelaufene Fehlermeldungen, Zeitintervalle der Ölwechsel und Ähnliches angezeigt. Heute analysiert die Elektronik diese Informationen und schlägt hieraus den Zeitpunkt der nächsten Wartung vor. Was lässt sich daraus ableiten?

- Die Übermittlung von Daten aus dem System Automobil und deren Verdichtung liefert Vorabaussagen, was bezogen auf dieses konkrete System an Arbeiten ansteht. Aufgrund der Daten kann also gezielt beispielsweise dasjenige Personal eingeplant werden, welches in seiner Qualifizierung am besten für die Aufgabe geeignet ist.

- Bei der Vorbereitung von Service- oder Wartungseinsätzen hilft die aktuelle Systemkenntnis. Je genauer im Vorhinein die Randbedingungen bekannt sind, umso genauer lässt sich ein solcher Service- oder Wartungseinsatz vorbereiten. Blindleistung durch nutzlose Vorarbeiten und Suchvorgänge im Vorfeld wird reduziert.

- Der Nutzen aus den vorgenannten Punkten entsteht erst im Betrieb des Systems. Dafür ist aber eine Vorleistung (Kosten) im System erforderlich. Reine Errichtungskosten-Diskussionen bei der Systemerrichtung führen damit am Ziel vorbei. Die Betrachtung der Life Cycle Costs ist die langfristig richtige Methode.

Kompressordiagnose Stand heute

Im Kälte- und Klimamarkt ist diese Entwicklung erst am Anfang. Mittlere und große Verbundanlagen bieten bereits Kommunikationsmöglichkeiten an. Am Einzelkompressor fehlt dies heute vollständig. Der heutige Kompressor verfügt in der Regel zumindest über ein elektronisches Schutzgerät. Daneben finden sich Temperatursensoren für das Heißgas und teilweise, je nach Größe und Art des Kompressors, noch Öldifferenzdruck- oder Ölniveausensoren. Das Motorschutzgerät beispielsweise überwacht die Motortemperatur des Kompressors. Im Auslösefall wird ein Schaltausgang gesetzt im Sinne eines Schutzsignals. Dieser Schaltausgang wird durch Einschleifen in die Sicherheitskette zur Funktion gebracht.Dass die Komponente den Ausgang gesetzt hat, wird wenn überhaupt dann nur indirekt registriert (Anlage steht). Bei selbstrückstellenden Komponenten wird das Auslösen möglicherweise gar nicht bemerkt. In ähnlicher Weise gilt dies auch für die anderen Schutz- und Stellkomponenten am heutigen Kompressor.

Der nächste Schritt

Erster Quasischritt in Richtung Kommunikation war die Elektronifizierung ursprünglich mechanischer Einheiten. Beispielsweise wurde das Schauglas für Ölniveau durch Ölniveausensoren ersetzt. Weiter wurden verteilte Systeme zusammengefasst. Ein Beispiel ist die Öldifferenzdruckmessung, die bestehend aus zwei Druckmessdosen, mechanischer Verrohrung und Auswertung in eine Komponente Druckmessung mit Elektronik überführt wurde. Dieser Übergang vom mechanischen beziehungsweise vom verteilten System auf konzentrierte, elektronische Komponenten und der damit mögliche Einsatz von Digitaltechnik lieferte den Initialkeim für Kommunikation. Prozessoren besitzen heute typischerweise eine Schnittstelle nach außen. Diese zu nutzen, öffnet neue Wege. Der eigentliche Grund der Zusammenfassung und Digitalisierung war natürlich der Wunsch nach erweiterten Funktionen wie verbessertes Abschaltverhalten, schnellere Reaktionszeiten und Ähnlichem.

Datenstützpunkt am Kompressor

Die neueste Generation der Motorschutzgeräte verfügt über Kommunikationsschnittstellen. Diese sind in zwei Arten zu unterteilen. Zum einen teilen andere autonome Systeme am Kompressor wie die Ölniveauüberwachung ihren aktuellen Zustand mit. Die daraus ableitbare Aktion (Nachfüllen) kann dann das Motorschutzgerät übernehmen. Zum anderen sammelt das Motorschutzgerät laufend die aktuellen Betriebsdaten inklusive der Daten von assoziierten Einheiten, verdichtet diese und stellt sie als Datenstrom zur Verfügung. Das Motorschutzgerät wie Kriwan INT69 Diagnose ist damit dann der Datenstützpunkt am Kompressor.

Kommunikationskonzept

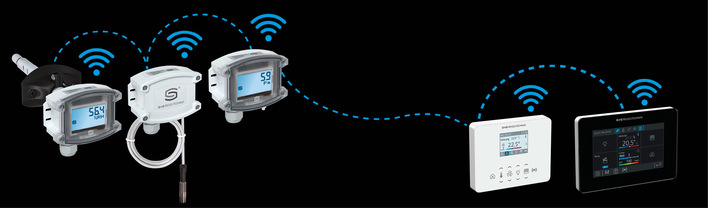

Um die Daten verfügbar zu machen, bedarf es einer Übertragungsmöglichkeit. Dabei sind zwei wesentliche Fälle zu unterscheiden. Zum einen kleinere Anlagen mit wenigen, meist einzelnen Kompressoren. Zum anderen größere Anlagen mit eventuell mehreren Kühlkreisläufen und damit mehreren Kompressoren. Erstere werden heute typisch bei Bedarf (=Ausfall) gewartet und repariert. Letztere unterliegen eher einer systematischen Wartung. Zudem sind größere Anlagen oftmals Verbundanlagen und besitzen damit einen Verbundregler, der eventuell fernabfragbar ist.

Um diesen sehr unterschiedlichen Fällen gerecht zu werden, bietet es sich an, das Motorschutzgerät, den Datenstützpunkt, mit einer einfachen Einheitsschnittstelle zu versehen. Damit sind die Einstiegskosten vergleichsweise gering bei gleichzeitig hoher Offenheit in Richtung Übertragung. Für kleinere Anlagen ist heute davon auszugehen, dass im ersten Schritt eine Datenabholung und damit die Nutzung der Diagnosemöglichkeiten durch den Monteur vor Ort erfolgt. Hier bietet ein USB-Anschluss mit entsprechendem Programm auf einem Laptop eine gute Zugangsmöglichkeit. Das Motorschutzgerät hält Daten der jüngeren Vergangenheit, typischerweise sieben Tage, vor und gibt damit Hilfestellung zur Fehlersuche. Verbundanlagen als größere Anlagen sind mit übergeordneten Reglern ausgerüstet. Diese Regler kommunizieren mit den Komponenten der Verbundanlage via Modbus. Durch Einsatz eines entsprechenden Umsetzers auf Modbus werden die Daten von außen durch den Regler hindurch abrufbar. Gleichzeitig kann der Regler die zusätzlichen Informationen für seine eigene Arbeit nutzen. Durch ein allgemein festgelegtes offenes Protokoll wären diese Daten dann auch auf breiter Ebene verfügbar.

Effiziente Nutzung der Daten

Für die volle Nutzenerschließung hinsichtlich Diagnose bei kleinen und mittleren Anlagen liegt die Einbindung via Internet nahe. Mittels eines LAN-Umsetzers und geeigneten Programmen können die Daten aus dem Motorschutzgerät laufend, bis zu einmal am Tag oder im Fehlerfall, in einer Datenbank aufgezeichnet werden. Aus dieser Datenbank werden die Daten dann für Wartungsvorbereitung und sonstige Ableitungen abgerufen und verarbeitet. Mit der Einführung von Datenschnittstellen und der Nutzung dieser Daten werden sich Synergien in Richtung Verfügbarkeit der Kompressoren und damit der Anlagen ergeben.

Diese Synergien betreffen die erforderlichen Personaleinsatzstunden für Wartung oder Reparatur, aber auch die Errichtungskosten des Kompressors selbst. Konsequenterweise wird damit eine Dezentralisierung der Stell- und Regelanforderungen aus dem Schaltschrank zum Kompressor hin erfolgen, hier allem voran die Verlagerung der Motorschütze in den Klemmenkasten des Kompressors. Erste Geräte hierzu wurden bereits entwickelt und vorgestellt. -

Prof. Dr.-Ing. Elmar Zeitler

Kriwan Industrie Elektronik GmbH, Geschäftsführung, Forchtenberg