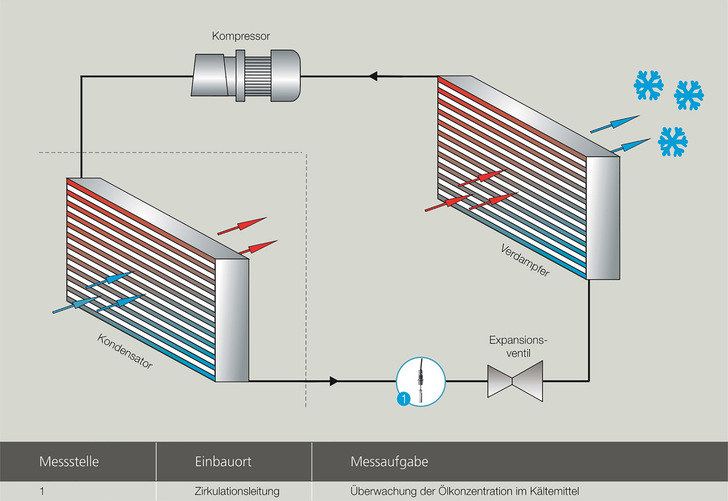

Die Klimatisierung von Gebäuden erfolgt oft mithilfe von Kompressionskältemaschinen. In diesen zirkulieren Kältemittel wie R 1234 yf, R 410 a oder andere, die aufgrund ihrer thermodynamischen Eigenschaften als Wärmeübertragungsmedium geeignet sind.

Bei der Herstellung und speziell beim Testen der Klimaanlagenkomponenten ist das optimale Verhältnis von Öl und Kältemittel entscheidend. Während ein hoher Öl-Anteil für eine gute Schmierung des Kompressors am besten ist, reduziert dieser jedoch den Wirkungsgrad der Kältemaschine. Nur durch eine präzise Ölmessung können konstante Rahmenbedingungen beim Test erzielt und der Einfluss durch veränderte Bauteile optimal überprüft werden.

Herausforderungen bei der Überwachung von Kältemitteln

Die große Herausforderung bei der Echtzeit-Überwachung der Ölkonzentration im Kältemittel besteht darin, direkt im System zu messen. Dafür ist erforderlich, dass das Messgerät in das System bzw. den Kühlkreislauf integrierbar ist und dem hohen Prozessdruck standhält.

Natürlich muss ebenso das genutzte Messprinzip für die Konzentrationsbestimmung geeignet sein. Dazu zählt zunächst, dass die verwendete physikalische Größe die Konzentration eindeutig bestimmen kann und dies mit der gewünschten Genauigkeit erfolgt. Unter einer ungenauen Konzentrationsbestimmung leiden die Effizienz und Lebensdauer des Klimakompressors sowie die Testergebnisse. Eine Messgröße, die sich ideal für diese Überwachung eignet, ist die Schallgeschwindigkeit.

Bild: SensoTech

Vorteile der Messung mit Schallgeschwindigkeit

Das Mischungsverhältnis der unter Druck stehenden Mischung aus Öl und Kältemittel lässt sich am besten direkt im Kühlsystem überwachen. Probennahmen sind umständlich, zeitaufwendig und oft fehlerbehaftet, da viele Kältemittel nur unter Druck in flüssiger Form vorliegen und sich unter Normbedingungen verflüchtigen. Zudem ändert sich der Füllstand des Kältemittelkreislaufes bei Probenentnahmen stark, was die Testergebnisse beeinflusst und im schlimmsten Fall unbrauchbar macht.

Darum ist es von Bedeutung, die Messtechnik in den Kühlkreislauf zu integrieren und Messungen direkt in der Leitung durchzuführen, was problemlos möglich ist. Schallgeschwindigkeitssensoren sind sehr robust und widerstandsfähig konstruiert, was eine lange Lebensdauer zur Folge hat. Ebenso ist keine Wartung der Messtechnik erforderlich.

Das Design aus Edelstahl und die verbauten Komponenten sorgen dafür, dass die Sensoren unabhängig von Erschütterungen funktionieren. Es gibt keine beweglichen Teile, die vorzeitig verschleißen und einen Austausch erfordern. Laufzeiten von über 15 Jahren sind bei solchen Sensoren keine Seltenheit. Hochpräzise, sekundenschnelle Messungen mit Genauigkeiten bis zu ± 0,1 m% sorgen für kurze Reaktionszeiten. Öldurchbrüche und erhöhte Ölanteile lassen sich somit schnell erkennen, was Fehlfunktionen von Kompressoren oder anderer Bauteile identifizierbar macht.

Der Controller besitzt zahlreiche Schnittstellen, u. a. Profinet, Profibus DP und CAN-Bus. Dies ermöglicht eine schnelle Integration in das Prozessleitsystem und eine nahtlose Dokumentation. Deshalb hat sich das Messsystem nicht nur in Prüfständen und Anlagen etabliert, sondern auch in mobilen Anwendungen. Der Einbau des Sensors direkt in den Kältemittelkreislauf erspart Probennahmen sowie aufwendige und fehleranfällige Labormessungen.

Neben gängigen Messgrößen für Konzentrationsüberwachung, wie zum Beispiel Leitfähigkeit und Dichte, hat das Prinzip der Schallgeschwindigkeit gerade bei einer solchen inline-Überwachung von Kältemitteln entscheidende Vorteile. Die Tatsache, dass die Bestimmung der Ölkonzentration mit alternativen Messprinzipien nicht, bzw. nur mit sehr hohem Aufwand möglich ist, macht die Überwachung mittels Schallgeschwindigkeit besonders attraktiv. Die Folge sind eine beachtliche Zeit- und Kostenersparnis sowie rückverfolgbare und dokumentierte Messergebnisse.

Abgrenzung zu anderen Messverfahren

Alternativen zur Schallgeschwindigkeitsmessung gibt es fast keine. Dichtesensoren haben in Bezug auf die Überwachung der Ölkonzentration den Nachteil, dass es prinzipiell zwar möglich ist, mit ihnen die Ölkonzentration zu überwachen, das Berechnungsmodell dazu jedoch sehr komplex und somit wirtschaftlich nicht sinnvoll ist.

Leitfähigkeitssensoren sind ebenfalls nicht geeignet, da die Medien nichtleitend und somit Messungen unmöglich sind.

Diese Vorteile sorgen dafür, dass die Schallgeschwindigkeit als innovatives Messprinzip in den Vordergrund tritt. Farbe, Leitfähigkeit und Transparenz der Flüssigkeit beeinträchtigen die Messungen in keiner Weise.

Fazit

Bei der Entwicklung und den Tests von Komponenten zur Klimatisierung wird die Kältemittelkonzentration idealerweise mit Sensoren auf Schallgeschwindigkeitsbasis überwacht. Die Integration der Systeme direkt in die Klimateststände ermöglicht eine sekundenschnelle, kontinuierliche Überwachung und macht Probenentnahmen und Wartungsarbeiten überflüssig. Das perfekte Mischverhältnis zwischen Öl und Kältemittel sorgt für die maximale Lebenszeit bei einem optimalen Wirkungsgrad des Klimakompressors.

Bild: SensoTech