Die starke Verringerung der HFC-Kältemittel gegenüber der Verfügbarkeit von 93 Prozent im Jahre 2017 ist in der Kältemittelbranche spürbar. Beispielsweise stieg der Preis von R404A in der zweiten Hälfte des Jahres 2017 um 700 Prozent. R404A mit einem Treibhauspotenzial (GWP) von 3922 t CO2-Äquivalent ist nicht das einzige Produkt, bei dem diese exorbitanten Preisanstiege auftreten. Dies ist eine Gassorte aus einer Gruppe von Gasen mit einem Treibhauspotenzial von mehr als 2500 t CO2-Äquivalent, deren Nutzung in stationären Kälteanlagen ab 2020 untersagt sein wird (mit Ausnahme von Anlagen, die auf unter 50 °C kühlen). Diese Liste umfasst die Kältemittelsorten R507, R422A, R422D, R434A und R428A.

Die steigenden Preise beschränken sich jedoch nicht nur auf diese Gassorten. Der Preis von R134A, mit einem Treibhauspotenzial von 1430 t CO2-Äquivalent, ist auch um ca. 400 Prozent gestiegen. Und bei vielen anderen allgemein verbreiteten Kältemitteln, einschließlich R407C und R410A, sieht es nicht anders aus.

Die Verringerung der Verfügbarkeit von HFCs für das Jahr 2018 wird auch weiterhin zu Preisanstiegen führen. Während einige Kommentatoren in ihrer Kritik hervorheben, dass sich die Industrie nicht ausreichend auf die Ausscheidung von fluorierten Gasen vorbereitet habe, sind die als Ersatz verfügbaren Kältemittel mit niedrigerem Treibhauspotenzial (einschließlich HFOs und HFO/HFC-Gemische) nicht zu den günstigen Preisen verfügbar, die in der Branche bisher üblich waren. Höhere Preise für Kältemittel werden weltweit zur Norm werden, da die Erzeuger Schwierigkeiten haben, die Anforderungen der Endbenutzer zu erfüllen und die Produktionsquoten aufrechtzuerhalten.

Kältemittellecks stärker vermeiden

Kältemittellecks werden immer teurer. Es wurde geschätzt, dass die Kosten des Kältemittelverlustes nun in vielen Fällen höher sind als die Kosten für die Arbeitszeit zur Reparatur eines Lecks.

An großen Kälteanlagen mit Kältemittelfüllungen von mehr als 500 t CO2-Äquivalent müssen permanente Dichtheitsprüfsysteme für fluoriertes Gas installiert werden. Außerdem wird die Häufigkeit der erforderlichen Dichtheitsprüfung in Fällen verringert, bei denen an Kälteanlagen mit mehr als 5 t CO2-Äquivalent ein permanentes Dichtheitsprüfsystem installiert wurde. Die Regulierungen enthalten jedoch keinerlei Leitlinien, welche Arten von Dichtheitsprüfsystemen verwendet werden können und welche Funktionalitäten erforderlich sind. Historisch gesehen sollte die Mehrzahl der installierten Dichtheitsprüfsysteme die Anforderungen von Kälteanlagen-Sicherheitsnormen wie der EN 378:2016 erfüllen. Die Anforderungen hinsichtlich der Erkennung von Kältemittellecks dieser Norm entspricht im Wesentlichen anderen international angewendeten Kältemittelnormen, einschließlich ASHRAE 15.

Das Ziel dieser Standards ist klar: die Gewährleistung der sicheren Verwendung von Kältemitteln und der Schutz von Personen, die an Kälteanlagen arbeiten. Aus der EN 378:2016 ergeben sich Anforderungen, dass die Konzentration, bei der ein Leck erkannt werden muss, für Kältemittel der Sicherheitsklasse A1 relativ hoch ist, in vielen Fällen mehr als 15 000 ppm (Teile pro Million). Im Gegensatz dazu legt ASHRAE 15 für viele dieser Kältemittel der Klasse A1 eine Nachweisgrenze von 1000 ppm fest. In beiden Fällen würde das Erreichen dieser Konzentrationen in einem gekühlten Raum oder Maschinenraum jedoch ein katastrophal großes Leck und das Austreten riesiger Kältemittelmengen bedeuten.

Die Überwachung einer Kältemittelkonzentration von 1000 ppm (oder höher) kann daher als eine effektive Methode zur Verbesserung der sicheren Verwendung von Kältemitteln angesehen werden. Dies ist jedoch keine Methode zum Erkennen von kleineren Kältemittellecks, die auch zu beachtlichen und immer teurer werdenden Kältemittelverlusten führen können.

Verringerung der Kältemittel-Leckraten

Aufgrund der wachsenden Kosten für das Wechseln oder Nachfüllen von Kältemittel wird die Implementierung einer Strategie zur Verringerung der Kältemittel-Leckraten immer wichtiger. Dies kann jedoch nicht allein durch die zur Sicherheit von Kälteanlagen eingesetzten Dichtheitsprüfsysteme, die Lecks mit 1000 ppm aufspüren, erzielt werden. Systeme zur Erkennung von kleineren Lecks sind verfügbar und haben sich im praktischen Einsatz bewährt. Verschiedene Hersteller bieten Dichtheitsprüfsysteme mit einer Nachweisgrenze im Bereich von 20 bis 25 ppm an. Einige wenige haben sogar eine Nachweisgrenze von bis zu 1 ppm Kältemittelkonzentration. Der Vorteil der erfolgreichen Implementierung eines Dichtheitsprüfsystems, das solch winzige Kältemittellecks erkennen kann, ist die zentrale Ausarbeitung einer effektiven Kältemittel-Verwaltungsstrategie, die Leckraten reduziert.

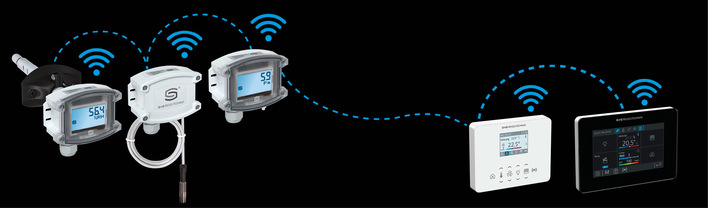

Messgeräte, die geringfügige Kältemittellecks erkennen können, sind gewöhnlich Ansaugsysteme, die mit einer Pumpe Proben von der Messstelle durch eine Leitung zu einer zentralen Überwachungsstelle an-saugen. Dies ermöglicht die kosteneffektive Verwendung von moderner Technik, ge-wöhnlich eines Präzisionssensors basierend auf Infrarot-Absorptionsmesstechniken. Diese Systeme wurden bisher im Vergleich zu billigeren, in Kälteanlagen-Sicherheitsanwendungen verwendeten Diffusionssensoren als viel zu teuer angesehen. Bei den derzeitigen Preisen von Kältemitteln und bei einem effektiven Einsatz einer solchen Investition zur Verringerung der Leckraten ist jedoch eine deutlich kürzere Amortisierungszeit möglich.

Wie aus diesem Beispiel ersichtlich ist, könnte ein Dichtheitsprüfsystem mit einer Nachweisgrenze von 25 ppm dieses beachtliche Leck nicht erkennen und es würden in einem Jahr 150 kg R404A durch das Leck verloren gehen. Zu den heutigen Marktpreisen wären dies tausende Euro an nicht erkanntem Kältemittelverlust.

In der Praxis wird sich das Gas im Raum nicht sofort auf eine gleichmäßige Konzentration verdünnen. Dies dauert eine Weile. Das zeigt einen anderen wichtigen Faktor bei der Erkennung eines Lecks: die Platzierung und die Anzahl der Messstellen.

Durch die Verwendung von Ansaugsystemen können bei geringeren Mehrkosten mehrere Messstellen in einem Raum angeordnet werden. Bei großen Installationen mit zahlreichen zu überwachenden Zonen können am Ende eines jeden Probenrohrs Verteilersätze angebracht werden. In der Praxis ermöglicht dies beispielsweise vier Nachweisstellen in einer Zone, wodurch diese Stellen so angeordnet werden können, dass die wahrscheinlichsten Leckstellen der Kälteanlage überwacht werden. Dazu gehören Ventile, Verbindungsstellen, Flansche und andere Teile der Kälteanlage, in denen Druck- und Temperaturunterschiede auftreten, die mechanische Spannungen verursachen können.

Darüber hinaus kann die Dichtheit an anderen Stellen überwacht werden, an denen üblicherweise keine Lecks erkannt werden könnten, falls Messgeräte mit einer Nachweisgrenze von ca. 1000 ppm verwendet werden. In der Praxis bedeutet dies beispielsweise, dass der Boden eines Supermarktes auf Lecks von Kühlvitrinen und Kältemittelleitungen im gesamten Gebäude überwacht werden könnte.

Die Möglichkeit, Lecks mit einer Konzentration von weniger als 10 ppm zu erkennen (insbesondere vorgeschrieben durch das strikte Refrigerant Management Program des California Air Resources Boards), bietet die Gelegenheit, kleine Lecks in großen offenen Räumen zu erkennen, was die Implementierung erfolgreicher Strategien zur Verringerung von Lecks fördert. Technik mit diesen Fähigkeiten ist sowohl als fest installierte als auch als tragbare Ausführung vorhanden, wodurch die permanente Überwachung und schnelles Auffinden dieser Lecks möglich sind.

Lösungen für das Kältemittelmanagement

Die Investitionsrentabilität von Dichtheitsprüfgeräten lässt sich nun in Monaten anstelle von Jahren messen. In vielen Fällen kann die einmalige Erkennung und Reparatur eines einzigen kleinen, jedoch beachtlichen Lecks die Investition in ein Dichtheitsprüfsystem amortisieren. Genauso wichtig und wertvoll wie das Erkennen eines Kältemittellecks, bevor dieses eine größere und teurere Reparatur erforderlich macht, ist die Einleitung der Reparatur eines solchen Lecks.

Um ein hochwirksames Dichtheitsprüfsystem optimal zu nutzen und die steigenden Kältemittelkosten einzudämmen, muss dieses Dichtheitsprüfsystem in ein System integriert werden, das die zuständigen Stellen auf das Leck aufmerksam macht, damit eine Reparatur angefordert werden kann. Dies kann über ein Gebäudeverwaltungssystem/Gebäudeautomationssystem erzielt werden, wird jedoch immer häufiger durch eigene Kältemittel-Managementsoftware bewerkstelligt.

Solche Softwarelösungen bieten noch zu-sätzliche Vorteile. Durch die Protokollierung der einzelnen Kältemittel-Anlagen können Muster oder Trends erkannt werden, welche Anlagen oder Anlagentypen gewöhnlich die meisten Lecks verursachen. Aus diesen Daten lassen sich vorbeugende Wartungsprogramme ableiten, die mögliche Probleme vermeiden, bevor sich diese manifestieren.

Die Protokollierung und Aufzeichnung des Kältemittelverbrauchs pro Anlage und Standort ist ein weiteres wertvolles Hilfsmittel zur Prüfung des Kältemitteleinsatzes in einem Unternehmen mit mehreren Standorten. Die Daten unterliegen einer regulierten Meldepflicht, sind aber auch zur Ermittlung von Trends nützlich, um vorbeugende Maßnahmen zur Verringerung der Leckrate einzuleiten.

Es ist außerdem anzumerken, dass die effektive Verringerung von Leckraten große Auswirkungen auf die Energieeffizienz und den Wirkungsgrad von Kühlsystemen haben kann, wodurch weitere Kosteneinsparungen realisiert werden können.

Fazit

Der schnelle Anstieg der Kältemittelpreise dauert an, da die Verfügbarkeit von HFC bis 2030 weiter abnehmen wird. Viele Dichtheitsprüfsysteme sind und werden für die Überwachung der Sicherheit von Kälteanlagen weiterhin wichtig sein, bieten jedoch keine Lösungen zur Abschwächung der steigenden Kosten von Kältemitteln durch eine Verringerung der Leckraten.

Lösungen zur Erkennung von Lecks sind verfügbar und haben sich bewährt. Sie bieten eine kurze Amortisierungszeit, messen kleine Konzentrationen, mit denen ein wirkungsvolles Programm zum Kältemittelmanagement implementiert werden kann, und lassen sich in Systeme und Software integrieren, mit denen die erfassten Daten zur schnellen Benachrichtigung der zuständigen Stellen bei einem Leck genutzt werden können.

Argumente für die Implementierung dieser Lösungen werden immer stichhaltiger, nicht nur aus der Perspektive des Umweltschutzes, sondern auch aus der Sicht rapide steigender Betriebskosten. Der Schwerpunkt verlagert sich auf die Verringerung von Leckraten.

Tom Burniston,

Produktmanager für Gasleck-Detektion bei Bacharach Inc., New Kensington, PA, USA, mit Dienstsitz in Großbritannien