Zeit für Neues – Zeit, Prioritäten zu setzen. Bei dem Eisenacher Kunststoffproduzenten kam dieser Prozess in Gang, als ein neuer Standort eröffnet werden sollte. Die Marschroute: Ab Januar 2019 werden mehrere Betriebshallen in einem Gebäudekomplex sukzessive angemietet und mit Spritzgießmaschinen bestückt. Hier soll ein breites Spektrum an Automotive-Teilen von der Kotflügelabdeckung bis zur E-Bike-Komponente produziert werden. Diese Planung steckt die Prioritäten für die Kältetechnik schon klar ab. Das System muss sich flexibel mit dem geplanten Zuwachs entwickeln können und so ausgelegt sein, dass die anspruchsvolle Produktion jederzeit abgesichert ist.

Bild: Reisner Cooling Solutions

Bild: Reisner Cooling Solutions

Langfristiges Projekt, wertvolle Erfahrung

Martin Stützer, kaufmännischer Leiter des Eisenacher Unternehmens, ist seit 2007 im Betrieb und kennt die Entwicklung von Produktion und Kälteversorgung im Detail. „Wir arbeiten schon am bestehenden Standort mit Reisner-Anlagen, haben hier über Jahrzehnte immer wieder ergänzt und erweitert. Reisner betreut die Kälte auch serviceseitig und kennt unsere Anforderungen, weshalb wir auch wieder angefragt haben, als es um die Neuplanung ging“, berichtet er. In der aktuellen Ausbaustufe sind am neuen Standort vier Spritzgießmaschinen mit je 1000 Tonnen Schließkraft in Betrieb. Wenn die Produktion komplett ist, laufen laut Plan acht große 1000-Tonnen-Maschinen und einige kleinere mit je 150 bis 200 Tonnen. Diese Entwicklung wird frühestens 2022 abgeschlossen sein.

Entsprechend muss auch die Kältetechnik auf dem schmalen Grat zwischen zukunftssicherer Leistung und Überdimensionierung balancieren. Das Konzept dazu haben WOCO Eisenacher Kunststofftechnik und Reisner während der Angebotsphase gemeinsam entwickelt. Dabei hat Reisner die Auslegung mehrmals angepasst und den Kunden zu jedem Schritt ausführlich beraten. Das brachte Stützer und das Team wirklich voran: „Reisner hat ein besonderes Verständnis für unsere Situation bewiesen und kreative Ideen eingebracht. Unser Ansprechpartner, Vertriebsleiter Günter Sareyko, hat genau aufgezeigt, welche Folgen jede einzelne Entscheidung haben würde. Die nötigen Fakten bekamen wir immer sehr schnell. So konnten wir uns in allen Punkten bestens informiert festlegen.“

Sicherheit hat Prio Eins

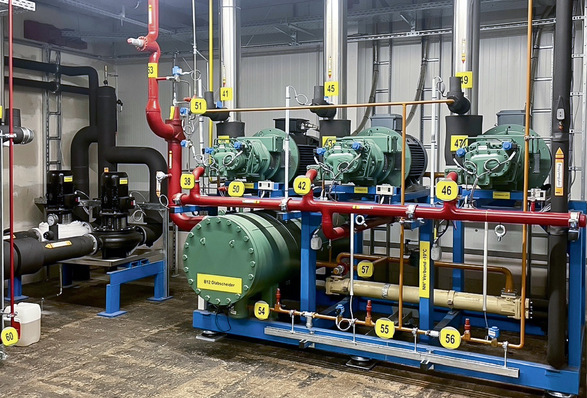

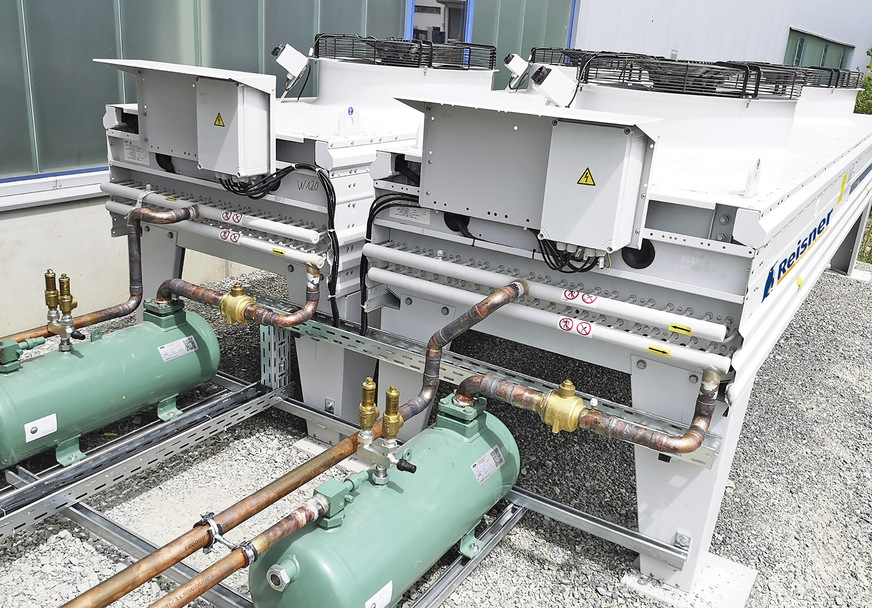

Von Anfang an stand die Betriebssicherheit im Vordergrund. Weil der neue Standort die Automotive-Branche beliefert, ist höchste Verfügbarkeit gefragt. Das Risiko einer vollständigen Unterbrechung musste gegen Null gehen – stattdessen sollten im Fall der Havarie einer Systemkomponente zu jedem Zeitpunkt mindestens 60 Prozent der Produktion weiterlaufen können. Diese Anforderung zog sich als roter Faden durch das gesamte Konzept. Bei der Auslegung der Kältemaschine für die Werkzeugkühlung wurde entsprechend auf ein Doppelsystem mit zwei Verdichtern à 96 kW Kühlleistung gesetzt. Jeder Verdichter arbeitet mit einem separaten Kältemittelkreislauf mit eigenem Verdampfer und Kondensator. Ein Trockenkühler dient zur Winterentlastung.

Das wirkt sich auch auf das Versorgungsnetz im Gebäude aus. „Die Verrohrung in der Halle war sehr aufwendig“, berichtet Stützer, „unsere Anforderung war, dass die Anlagen unabhängig voneinander jeweils den größten Teil der Produktion versorgen können sollten. Dazu brauchten wir mehr Rohre, mehr Ventile, mehr Absperrklappen als bei einer einfachen Lösung. Reisner hat dafür das Leitungssystem auf Maß geplant, den verfügbaren Raum gut genutzt und alle unsere Vorgaben umgesetzt.“ Ein Pluspunkt der Kältetechnik in puncto Raumverwertung ist auch, dass die Kältemaschine mitsamt Zubehör in einem 12-Meter-Container geliefert wurde. Dieser dient als praktischer Maschinenraum und erschließt eine ansonsten ungenutzte Fläche hinter einem der Gebäude.

Bild: Reisner Cooling Solutions

Bild: Reisner Cooling Solutions

Bild: Reisner Cooling Solutions

Verlässlichkeit, die nicht viel kostet

Damit die Anlage nicht nur sicher, sondern auch sparsam läuft, hat Reisner alle für diese Anlagentechnik verfügbaren zeitgemäßen Energiespar-Features ins Konzept eingebunden. So kommt als Kältemittel R513A zum Einsatz. Mit seinen thermodynamischen Eigenschaften sorgt es für einen optimalen Betrieb der beiden Kältemaschinen – bei einem GWP von 631. Bei sinkenden Außentemperaturen dürfen die Kältemaschinen immer größere Anteile ihrer Last an einen selbst entleerenden Trockenkühler abgeben, bis dieser schließlich komplett übernimmt, sodass die Verdichterenergie gespart wird. Am Kondensator sind EC-Ventilatoren verbaut, deren Motoren sich mit ihrer integrierten Steuerungselektronik in der Drehzahl stufenlos den Anforderungen anpassen. Damit benötigen sie bei gleicher Luftleistung weniger Energie als herkömmliche AC-Ventilatoren – außerdem laufen sie deutlich leiser.

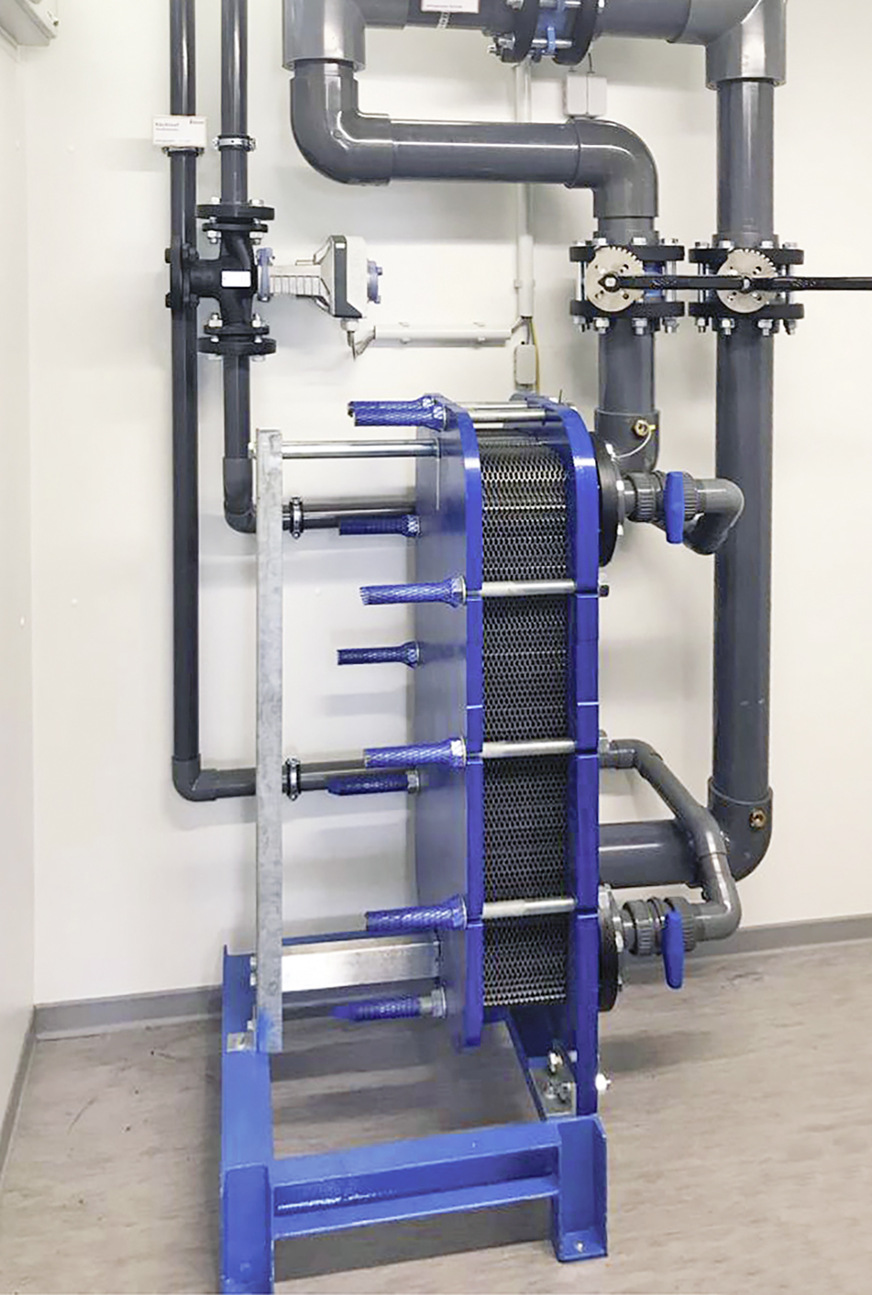

Auch auf der Hydraulikseite hält das Konzept die Betriebskosten auf lange Sicht niedrig. Reisner-Geschäftsführer Thomas Imenkämper und sein Team wählen die Kühlmethoden immer entsprechend den Aufgaben im Betrieb aus: „Bei der Hydraulik für WOCO Eisenacher Kunststofftechnik können wir mit einer relativ hohen Vorlauftemperatur arbeiten. Deshalb haben wir diesen Bereich komplett über freie Kühlung abgedeckt. Ein Trockenkühler arbeitet nur für die Hydraulik und das Gerät zur Winterentlastung aus der Werkzeugkühlung unterstützt bei Bedarf zusätzlich. Ein verbrauchsintensiver Verdichter kommt also gar nicht erst ins Spiel.“ Dabei ist die Sicherheit, die hier gebraucht wird, auch bei sommerlichen Spitzentemperaturen immer gewährleistet. Als Backup hat Reisner in den Anlagenvorlauf einen Plattenwärmetauscher integriert. Er wird bedarfsgerecht mit Zusatzwasser durchströmt, sodass die Extrakühlung nur das wirklich unmittelbar benötigte Wasser verbraucht. Die Wärme aus dem Rücklauf der Hydraulikkühlung macht das System im Winter nutzbar: Eine Wärmerückgewinnungsanlage stellt sie zur Hallenheizung bereit. So reduziert der Kunde auch den Heizenergiebedarf, was sich erheblich auf die Betriebskosten auswirkt.

Kälte mit dem gewissen Extra

Im aufwendig geplanten Wasserkreislauf fördern energieeffiziente Zirkulationspumpen das Wasser durch ein hochwertig verarbeitetes Leitungssystem aus korrosionsfreiem Material. Für den Werkzeug- und den Hydraulikkreis sind zwei separate Wassertanks eingesetzt. Die Tanks hat Reisner exakt den räumlichen Bedingungen im Container angepasst und im eigenen Haus gefertigt. Sie bestehen aus lichtundurchlässigen, stabilen PP-Platten und sind mit kunststoffummantelten Stahlrahmen verstärkt. Weil sauberes Kühlwasser ein wichtiger Sicherheitsfaktor ist, verfügt die Kälteanlage über eine Wasserpflege-Vollausstattung. In jeden Tank ist ein Hauptstrom-Rücklauffiltersystem mit Edelstahlkörben und Filtereinsätzen aus Meshgewebe eingebaut. Es entfernt Feststoffe druck- und rückstaulos. Die Einsätze lassen sich ohne Betriebsunterbrechung reinigen. Zusätzlich behandeln Dosierpumpen das System regelmäßig und genau nach Bedarf gegen Korrosion, Algenbefall und Verkeimung – das Team in Eisenach muss weder die Intervalle im Blick behalten noch mit den Chemikalien hantieren.

Trotz aller aufwendigen Details in diesem System musste bei der Projektumsetzung ein straffer Zeitplan eingehalten werden, denn für die Lieferzeit waren 14 Wochen nach Auftragseingang veranschlagt. Stützer erinnert sich: „Reisner hat sich auf unsere Vorgaben eingestellt und wir haben darauf vertraut, dass die Abwicklung plangemäß laufen würde. Jetzt haben wir die Anlage pünktlich in Betrieb genommen.“ Nach der Inbetriebnahme übernimmt Reisner wieder die regelmäßige Instandhaltung, berichtet Stützer: „In unserer Produktion ändert sich die Welt jeden Tag. Neue Maschinen, Erstmusterfreigaben, andere Entwicklungen – unsere Kältetechnik muss dabei mitgehen. Die intensive Betreuung über den Wartungsvertrag hat den zusätzlichen Vorteil, dass Reisner immer auf dem Laufenden ist, was den Bedarf betrifft. So können wir auch in Zukunft die Systeme passgenau erweitern“.