Bilder: inotec GmbH

Die Verdichter sind nach der Reparatur bzw. der kompletten Überholung wieder in einem neuwertigen Zustand. Zusatzinvestitionen durch Abänderungen der Anschlüsse und der Maschinengestelle, da die Abmessungen der Ersatzverdichter meist an den Anlagen variieren, entfallen. Ausfallzeiten werden minimiert. Auch die Thematik der Nachhaltigkeit ist hierbei auch nicht zu vernachlässigen, da durch das nutzen der kompletten Gehäuse, ein nicht zu unterschätzender Beitrag zur Schonung der natürlichen Ressourcen beigetragen wird.

Bild: inotec GmbH

Bild: inotec GmbH

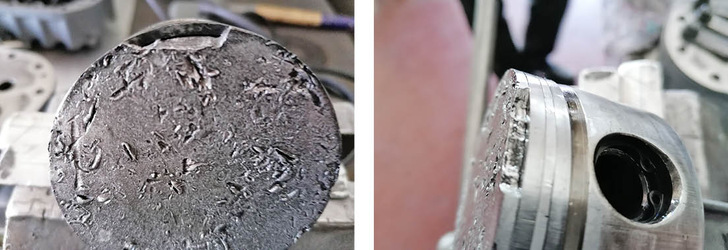

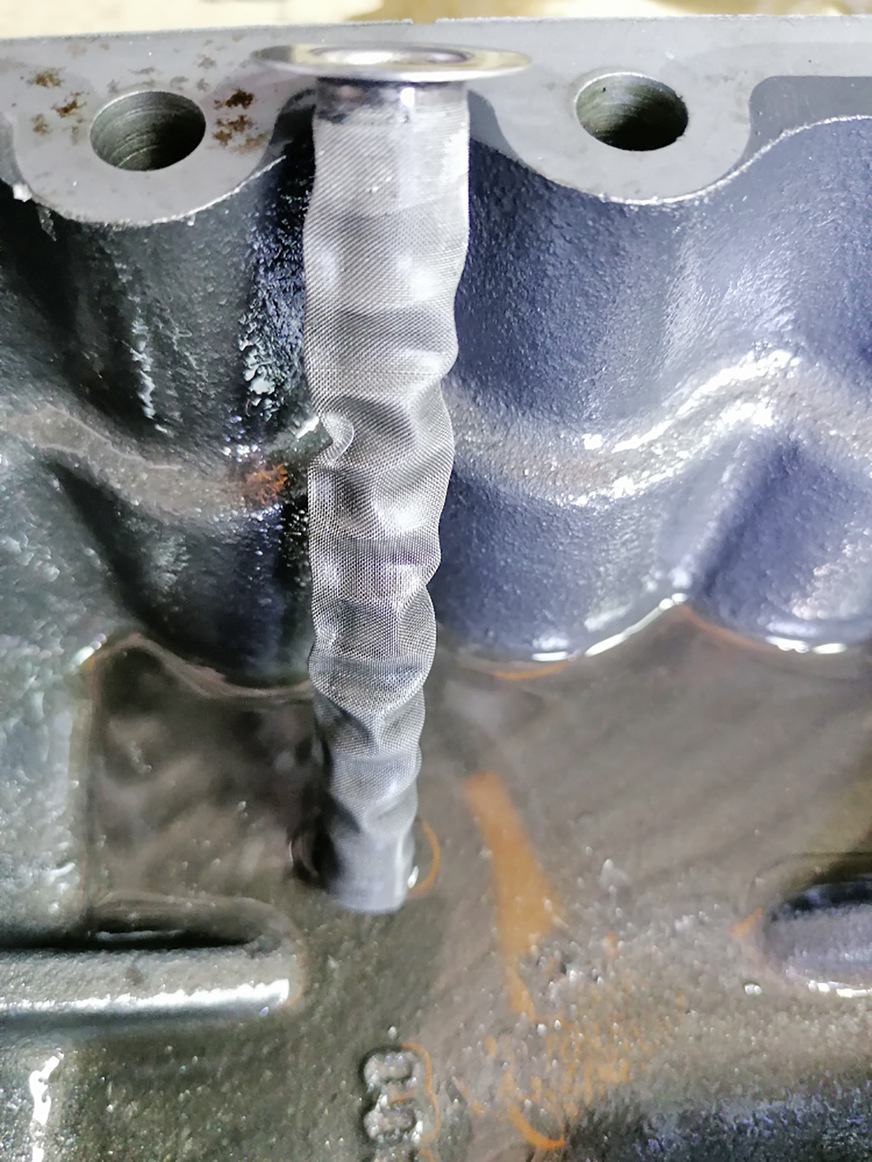

Wie und wodurch entstehen Schäden

Ein mechanischer Verdichterschaden kann schnell entstehen, ist in den meist Fällen aber ein schleichender Prozess. Ein nicht zu vernachlässigender Aspekt hierbei ist das Öl. Es muss im Verdichter stets den hohen Temperatur- und Druckdifferenzen standhalten und darf auch unter Spitzenlast seine Leistungsfähigkeit nicht verlieren. Dabei wird die Qualität des Öls im Wesentlichen von drei Faktoren beeinträchtigt: Verschleiß, chemische Zusammensetzung und Verunreinigung. Durch Abrieb entstandene Feststoffartikel im Öl können zu frühzeitigem Verschleiß führen und die Lebensdauer des Verdichters verkürzen. Eine anormale Viskosität oder ein hoher Säuregehalt können die Bauteile des Verdichters schädigen. Sie sind meist durch interne chemische Reaktionen begründet, zum Beispiel durch Zersetzung des Kältemittels. Feuchtigkeit im Kältemittelkreislauf kann zu Verunreinigungen im Öl führen und den Verdichter schädigen. Gefahren durch Abrieb, chemische Reaktionen und Verunreinigungen des Öls entstehen meist durch dessen Überhitzung, Vakuumbetrieb, Undichtigkeiten im Wasser- oder Kältemittelkreislauf oder durch falsch eingesetzte Additive. Fehlende Schmierung der rotierenden Teile sowie flüssiges Kältemittel im Ansaugbereich führen zur Zerstörung des Triebwerks des Verdichters. Die Ursachen hierfür sind vielfältig. Von der Umstellung des Kältemittels, defekten Verdampferlüftern, defekten Expansionsventilen bis hin zu Schäden durch zu geringen Öltransport bei frequenzgeregelten Verdichtern. Schäden an den Elektromotoren entstehen meist durch defekte Schaltgeräte, Säure im Öl, fehlende Saugaskühlung durch Einsatz falscher Kältemittel, mechanisch defekte Leistungsregulierungen, erhöhte Schalthäufigkeit, Kondensatbildung im Motoranschlusskasten usw. Die Vielfalt ist so enorm, dass hier nur einige aufgezählt werden können.

Aber alle diese Schäden sind reparabel

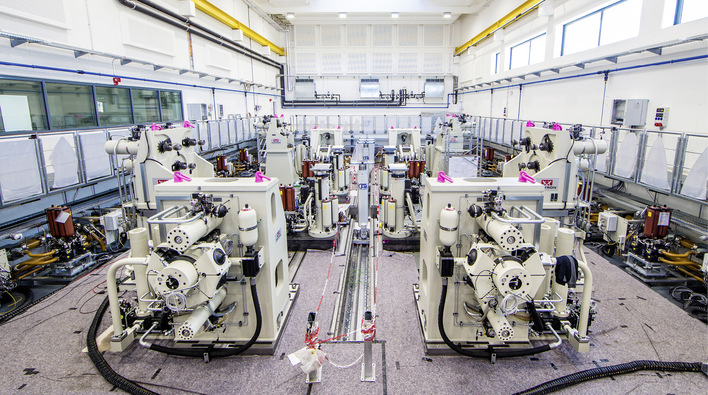

Die Verdichterreparatur bzw. eine komplette Überholung ist in Deutschland noch nicht so geläufig wie in vielen anderen Ländern. In den südeuropäischen Ländern und den USA ist dies seit Jahren gängige Praxis und gehört zum Standard, genauso wie bei uns die Reparatur eines KFZ-Motors. Ein Verdichter durchlebt dort häufig eine mehrfache Instandsetzung bei Standzeiten von bis zu 50 Jahren und mehr, ohne dabei Einbußen bezüglich Leistung zu haben. Gleichzeitig arbeiten alle Bauteile des Verdichters mit optimaler Leistung zusammen, was Betriebs- und Energiekosten spart. Warum also auch nicht in Deutschland? In unserer Verdichterklinik war der älteste Verdichter Baujahr 1965. Er wurde 2011 komplett überholt und leistete seine Dienste noch bis 2019 in einer Kölner Großbäckerei, die er bedingt durch Werksschließung einstellen musste. Eine absolut lohnende Alternative zur Neuanschaffung.

Bilder: inotec GmbH

Wie ist die Vorgehensweise?

In den meisten Fällen, findet der erste Kontakt per E-Mail oder telefonisch statt. Hierbei wird mit dem Kunden der Transport und der Ablauf Schadensprüfung geklärt. Nach der telefonischen Voranmeldung übersendet uns der Kunde den defekten Verdichter zur Schadensfeststellung. Der Verdichter wird komplett demontiert, der Elektromotor wird geprüft und das Schadensbild wird erstellt. Der Kunde erhält einen Kostenvoranschlag zur Freigabe. Nach erteilter Freigabe wird dem Kunden der Schadensbericht übermittelt, zur Überprüfung der Anlage auf eventuelle defekte zur Beseitigung, vor Montage des instandgesetzten Verdichters um einen erneuten Schaden zu verhindern.

Ablauf der Instandsetzung

Nach Entfetten und sorgfältiger Reinigung aller relevanten Bauteile beginnt der Prozess der Instandsetzung. Die Basis bietet hierbei das Gehäuse. Messung der Toleranzen, Präzise Kalibrierung aller Bohrungen, Rotoren, Wellen und der Leistungsregelung. Die Haupt und Nebenlager werden entfernt und erneuert. Elektrische Tests entscheiden, ob der Motor aufgearbeitet oder ein neuer Motor eingebaut wird. Der defekte Elektromotor wird demontiert und der neue hydraulisch in das Gehäuse eingepresst. Alle Triebwerkskomponenten wie Kurbelwelle, Pleuel, Kolben, um nur einige zu nennen, werden nach Herstellervorgaben vermessen, überarbeitet oder erneuert. Die Zylinder werden gehont, die Ölkanäle werden gereinigt, die Kurbelwelle neu geglättet und poliert. Die Ventilplatten werden geplant, die Saug- und Druckventile erneuert. Die Pleuel, Kolben und Ölpumpe werden ausgetauscht. Nach Komplettierung, Montage der Komponenten und Dichtungen wird das Triebwerk händisch durchgedreht, endmontiert und unter Druck auf Dichtheit geprüft. Den Abschluss bildet der elektrische Probelauf. Nach erfolgreichem Test wird der instandgesetzte Verdichter lackiert und zum Kunden versandt. Nach der Komplettinstandsetzung befindet sich der Verdichter wieder in neuwertigem Zustand. Nach Inbetriebnahme übersendet uns der Kunde das Inbetriebnahmeprotokoll zur Wahrung der zwölfmonatigen Gewährleistung, die wir auf die Instandsetzung gewähren.

Bild: inotec GmbH