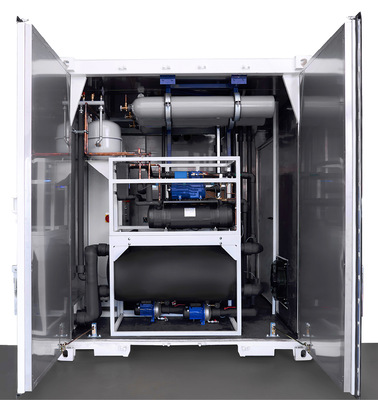

Eine Studie mit Kaltlufttechnik bestätigt eine bis zu 30 Prozent höhere Energieeffizienz bei Lagerraumtemperaturen von − 80 °C und tiefer im Vergleich zu Kompressionskältemaschinen mit konventionellen Kältemitteln. Die herkömmlichen Anlagen bestehen zudem aus mindestens zwei Kältemittel-Kreisläufen mit unterschiedlichen Kältemitteln in Kaskaden-Schaltung. KTI-Plersch Kältetechnik bietet eine Alternative an, die ausschließlich mit natürlichen Kältemitteln betrieben wird. Dabei werden das Kältemittel R 744 sowie eine Kaltluft-Kältemaschine eingesetzt, um die Kammertemperatur auf das erforderliche Niveau abzusenken. Alle Komponenten werden in einem sogenannten Box-in-Box-System in Standardcontainer verbaut, wodurch Wärmeeinstrahlung reduziert wird und somit die Anlagen besonders effizient arbeiten. Damit lassen sich Temperaturen bis zu − 110 °C einstellen. Optional sollen − 130 °C umsetzbar sein.

Zwischen − 60 und − 90 °C ist die optimale Temperatur, um den Covid-19-Impfstoff Comirnaty des Mainzer Pharmaunternehmens BioNTech bis zu einem halben Jahr zu lagern, ohne dass er Schaden nimmt. „Bis vor kurzem kamen für die Aufbewahrung temperaturempfindlicher Produkte noch Tieftemperaturkühlschränke zum Einsatz. Inzwischen beobachten wir aber einen Trend hin zu größeren Lagerlösungen, da sie deutlich effizienter und ausfallsicherer arbeiten“, berichtet Michael Walleter, Vertriebsleiter bei der KTI-Plersch Kältetechnik. „Konkret kann man davon ausgehen, dass Lagerräume aufgrund der Isolierdicke, der spezifischen Oberfläche – also dem Verhältnis von Außenoberfläche zum Lagervolumen –, und der größeren Kälteanlage bis zu zehnmal effizienter sind als einzelne Tieftemperaturkühlschränke.“

Kältemittel belasten Umwelt im Fall von Leckagen

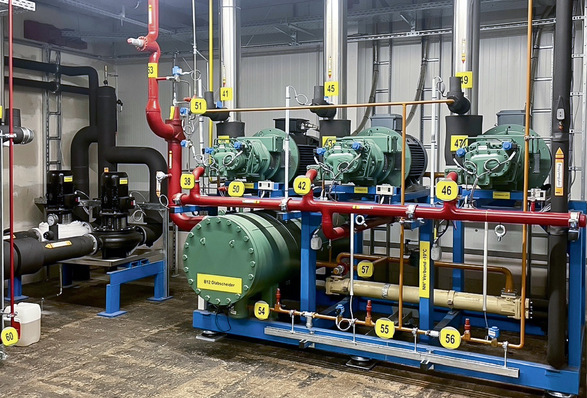

Bei den bislang angebotenen Lösungen für größere Lagervolumina kommt meist ein kompliziertes und wartungsintensives Kaskadensystem zum Einsatz, bei dem die gewünschte Temperatur durch stufenweise verschaltete konventionelle Kompressionskältemaschinen erreicht wird. Dabei kühlt die Kältemaschine der oberen Stufe die Kältemaschine der unteren Stufe, welche schließlich die Luft im Lagerraum kühlt. Die häufigsten Ausfälle von klassischen Kältesystemen sind Flüssigkeitsschläge im Verdichter, eine unzureichende Ölrückführung oder Feuchtigkeit im Öl durch das Eindringen von Luft in das geschlossene System bei der Wartung. Bei mehrstufigen Kältemaschinen vervielfältigt sich die Chance dieser Ausfälle über die Anzahl der Stufen und durch die Materialbelastung aufgrund der tiefen Temperaturen.

Die Tieftemperaturkühlung geht im Fall von Leckagen außerdem mit dem Austritt höchst klimaschädlicher Gase einher. „Um eine Verdampfungstemperatur von unter − 85 °C zu erreichen, kommt bei der zweiten Stufe der Kaskadentechnologie fast immer das Kältemittel R 23 zum Einsatz“, berichtet Thomas Frank von der Refolution GmbH, Entwicklungspartner der KTI und spezialisiert auf den Einsatz natürlicher Kältemittel. „Dieses Kältemittel besitzt ein Global Warming Potential (GWP) von 14.800. Das bedeutet, dass ein Kilogramm durch Leckage entwichenes Kältemittel einem CO2-Äquivalent von circa 15 t entspricht.“ Da es bislang kaum Alternativen zum Erreichen dieser niedrigen Temperaturen gibt, darf R 23 trotz des hohen GWP-Werts noch innerhalb einer Ausnahmeregelung eingesetzt werden. Doch die 2015 in Kraft getretene F-Gase-Verordnung der EU macht deutlich, dass umweltschädliche Kältemittel auf lange Sicht durch klimafreundlichere Alternativen ersetzt werden. Der Einsatz der Stoffe wird nach und nach limitiert und in absehbarer Zeit voraussichtlich ganz verboten. Seit 2020 sind Kältemittel mit einem GWP von über 2500 bei Neuanlagen verboten. Zudem steigen die Preise für R 23 bereits deutlich, weshalb der Betrieb entsprechender Anlagen zunehmend teurer wird.

Anlage nutzt Luft (R 729) und CO2 (R 744) als Kältemittel

Im Ultratieftemperaturlager, das auf der von Mirai Intex entwickelten Kaltlufttechnik basiert, wird für die Lagerraumkühlung Luft (R 729) im offenen Kreislauf und für die Schleusenkühlung CO2 (R 744) im geschlossenen Kreislauf eingesetzt. Die Luft aus dem Lagerraum wird in einem Kreislaufprozess immer weiter heruntergekühlt, indem sie angesaugt, verdichtet, gekühlt und schließlich wieder entspannt wird. Dies resultiert in einer kälteren Austrittstemperatur verglichen mit der Eintrittstemperatur. Eine Verdichter-Expander-Einheit der Kaltluft-Kältemaschine, die mit ölfreier Luftlagerung nahezu verschleißfrei betrieben wird, erwirkt die entsprechende Verdichtung und Entspannung der Luft. Ein integrierter Rekuperator sorgt dafür, dass die erforderlichen tiefen Temperaturen erreicht werden können. Da dabei ein Überdruck von weniger als ein bar herrscht, entsteht keinerlei Gefahr für Mensch und Umwelt.

Eine Luftschleuse zwischen Umgebung und Tieftemperaturkammer wird auf − 20 °C gekühlt, was sowohl eine Entkopplung der Temperatur als auch eine Entfeuchtung der Luft bewirkt. Die Schleusenkühlung wird mit CO2 (R 744) als Kältemittel ausgeführt. Beide Maschinen – Lagerraumkühlung und Schleusenkühlung – sind wassergekühlt. Die Rückkühlung kann dabei entweder mit einem luftgekühlten Propan-Kaltwassersatz oder auch mit vorhandenem Kühlwasser erfolgen. Durch Verwendung ausschließlich natürlicher Kältemittel ist der Kunde nicht den Bestimmungen der F-Gase-Verordnung 517 / 2014 / EU unterworfen.

Ein weiterer Vorteil der Kaltluftkältemaschine ist, dass keine thermische Abtauung stattfindet. Bei diesem Vorgang entsteht ein großer Wärmeeintrag in die Kältekammer, der sich negativ auf die Energieeffizienz auswirkt. Am sogenannten „Snow catcher“ sammelt sich die Feuchtigkeit aus der Luft an Filterkerzen und bildet dort Eiskristalle. Mit einem Differenzdrucksensor wird die Beladung des Filtersystems gemessen, sodass bei einer bestimmten Vereisung ein Luftdruckstoß entgegengesetzt zur Förderrichtung der Luft ausgesandt wird. Dadurch werden die agglomerierten Eiskristalle von den Filterkerzen abgestoßen und fallen auf einen Kettentrieb, welcher das Eis hinausbefördert, wo dieses dann bei Umgebungstemperatur schmilzt. Die Filterkerzen sind redundant ausgeführt, sodass zu jedem Zeitpunkt die volle Kälteleistung zur Verfügung steht und die Raumtemperatur stabil bei ± 0,5 K geregelt werden kann.

Die Anlagen dabei in einen Standardcontainer zu integrieren, hat sich bewährt. Das vereinfacht beispielsweise den Transport, da sich die fertiggestellten Systeme relativ einfach per Schiff, Zug oder Lkw zum finalen Einsatzort transportieren sowie im Bedarfsfall genauso schnell wieder abtransportieren lassen.

Das Box-in-Box-System bedeutet, dass bei Betreten des Containers selbst lediglich − 20 °C herrschen. Die ultratiefen Temperaturen werden dagegen in einer weiteren, an die Luftschleuse angeschlossenen Kammer innerhalb des Containers realisiert. Weiterhin wird die gesamte innere Kammer von der − 20 °C kalten Luft umströmt. Dadurch kann der Eintrag von Wärme und Luftfeuchtigkeit beim Öffnen der Tür zur Kältekammer und in der Folge der Stromverbrauch auf ein Minimum begrenzt werden. Dies gilt auch, wenn beispielsweise die Kälteanlage ausfällt. Da die Kammer mit Temperaturen um − 80 °C nicht direkt mit der Außenwelt in Berührung kommt, wo für gewöhnlich zumindest leichte Plusgrade herrschen, dauert es länger, bis sich die Kammer aufheizt. Höhere Wärmeverluste und Schäden an den gelagerten Produkten können so über mehrere Stunden hinweg vermieden werden. Bei größeren Stromausfällen ist es möglich, die Anlage an einen Dieselgenerator anzuschließen.

Die Steuerung der Anlage erfolgt über die S7-1200 von Siemens sowie über zwei 7 “-HMI-Touchpanels. Alle Messwerte werden geloggt und können unter anderem über eine gesicherte VPN-Verbindung mit einem Webbrowser grafisch aufbereitet und abgefragt werden. Um möglichst schnell Sicherungsmaßnahmen ergreifen zu können, löst die Steuerung bei Überschreiten eines vorher festgelegten Temperatur-Schwellenwertes automatisch einen Vor-Alarm und einen Haupt-Alarm aus. Die Kaltluftmaschine besitzt außerdem eine eigene Steuerung inklusive Touchpanel, die über eine ProfiNET-Schnittstelle mit der KTI-Steuerung kommuniziert.