Die Dr. Willmar Schwabe GmbH und Co. KG ist ein Weltmarktführer in der Forschung, Entwicklung und Herstellung von pflanzlichen Arzneimitteln, sogenannten Phytopharmaka. Das 1866 als „Fabrikationsstätte für die Zubereitung von Arzneimitteln“ in Leipzig gegründete Unternehmen hat heute seinen Hauptsitz in Karlsruhe und ist die „Mutter“ der weltweit agierenden Schwabe-Gruppe. Am Standort Karlsruhe-Durlach findet sich neben der Firma Schwabe auch die Schwabe Extracta, die Wirkstoffe aus Pflanzen gewinnt. Beide Unternehmen werden vor Ort von einer eigenen Energiezentrale mit Dampf, Wärme, Kälte, Druckluft usw. versorgt.

Prozessleitsystem für die Energiezentrale

Um die Energiezentrale auf den Stand der Technik zu bringen und zukunftssicher zu gestalten, war ein neues Prozessleitsystem (PLS) gefragt. Denn die eingesetzte Gebäudeleittechnik zur Steuerung der bisherigen Kälteerzeugung war bereits so lange im Einsatz, dass viele der prozessnahen Komponenten mittlerweile abgekündigt waren, was die Instandhaltung zunehmend teurer und aufwendiger gestaltete. Bislang bestand die Gebäudeleittechnik (GLT) aus einem veralteten kodierbaren GLT-System, das seit Längerem abgekündigt ist. Das im Blockheizkraftwerk eingesetzte Automatisierungssystem, bestehend aus einer SPS in Kombination mit einem SCADA-System basiertend auf einer Siemens S7 Steuerung mit WinCC, erwies sich ebenfalls als nicht ausbaufähig und zukunftssicher. Ein neues Konzept stand im Raum. Im ersten Schritt sollte Rösberg den Bestand analysieren und ein Lastenheft erstellen. Vom Konzept überzeugt, beauftragten die Pharmaspezialisten dann die Automatisierungsexperten mit der Erstellung des Pflichtenhefts. Schließlich übernahm Rösberg Planung, Engineering und Lieferung einer SIEMENS PCS7 Automatisierungseinheit samt Lizenzen und notwendiger Peripherie sowie den notwendigen Netzwerkkomponenten zur Integration weiterer Nebenanlagen, wie zum Beispiel die Dampfversorgung, Wärmeversorgung und Kälteerzeugung.

Das Detail-Engineering bestand dann im Wesentlichen aus Projektmanagement und Erstellung des Pflichtenhefts sowie dem durchgängigen Hard- und Softwareengineering von ca. 1000 Messstellen, bei denen drei Viertel der Signale über TCP/IP-Kopplung verarbeitet wurden, sowie ca. 55 Bildern zur Visualisierung der Anlagen. Umbau- und Montageunterlagen wurden ebenso bereitgestellt wie eine umfassende Dokumentation. Ebenfalls wichtig waren die Abstimmungen mit dem Betriebspersonal der Energiezentrale, die Unterstützung bei der Montage-Koordination sowie die Prüfdokumentation. Zudem wurden diverse Systemtests (MAT/FAT/SIT/SAT) durchgeführt, Loop-Checks vorbereitet und bei der Durchführung unterstützt. Auch bei der Kalt-Inbetriebnahme halfen die Automatisierungsexperten. Und selbstverständlich gehörten auch Schulungen für das Betriebs- und Instandhaltungspersonal mit dazu.

Bild: Rösberg

Modernisierung der Kälteanlage

Ehrentraut, Project Manager Process Automation bei der Rösberg Engineering GmbH, war bei den Automatisierungsexperten hauptverantwortlich für die Modernisierung der Kälteanlage, er erläutert: „Während wir das Prozessleitsystem einführten, sollten wir auch die Kälteerzeugung überarbeiten. Da gab es natürlich auch Berührungspunkte zwischen beiden Projekten, denn auch die neu aufgesetzte Kälteanlage musste ja in das neue PLS integriert werden. Wir haben daher als klare Schnittstelle zwischen den beiden Projekten zwei CPUs definiert, um Zuständigkeiten gut aufteilen zu können.“

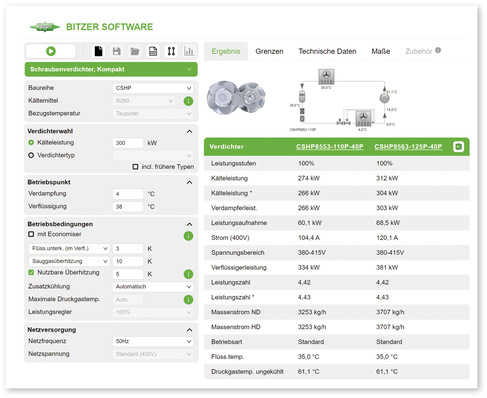

Die vor ca. 25 Jahren installierte Kälteanlage war mittlerweile veraltet und immer näher an ihre Kapazitätsgrenze gekommen und auch hier eine Modernisierung daher notwendig. Auch dieser Umbau war ein komplexes Projekt. Allein die für die Kälteanlage zu installierende Automatisierungstechnik verteilte sich über mehrere Stockwerke der Energiezentrale. Zusammen mit einem Fachplaner für Kältetechnik entschied Schwabe die zwei vorhandenen Absorber-Kältemaschinen, die bislang im Gebäude montiert waren, durch vier Kompressor-Kältemaschinen auf dem Dach zu ersetzen.

Die neue Infrastruktur sollte zudem so ausgelegt werden, dass sich bei Bedarf mit wenig Aufwand zwei weitere Kompressor-Kältemaschinen ergänzen lassen. Es galt, die vorhandenen elektromechanischen und automatisierungstechnischen Einrichtungen zu sanieren und zu großen Teilen auch zu ersetzen.

Bild: Rösberg

Ist-Zustand erfassen für saubere Planung und zuverlässige Umsetzung

Auch hier waren Experten gefragt, die sich um das umfangreiche Basic- und Detail-Engineering für die automatisierungstechnische Anbindung der neuen Anlagen und den Rückbau der Altanlage kümmern. Ehrentraut erklärt: „Bevor wir in solchen Projekten mit der Neuplanung beginnen können, ist eine umfassende Bestandsaufnahme wichtig. Im ersten Schritt ist hierbei zu klären, auf welchem Stand sich die Anlagendokumentation befindet, sie gegebenenfalls mit dem realen Zustand der Bestandsanlage abzugleichen und das Ergebnis festzuhalten. Hierbei müssen Punkte geklärt werden, wie zum Beispiel: Wie ist das aktuelle Mengengerüst? Welche Komponenten sind noch aktiv bzw. gab es zwischenzeitlich nicht dokumentierte Änderungen? Was ist womit vernetzt? Bei welchen Komponenten kann es zu Problemen kommen, wenn wir sie außer Betrieb setzen? Wo müssen eventuelle Provisorien gebaut werden, um den laufenden Betrieb zu erhalten und nicht einzuschränken?

Weil eine Papierdokumentation in einem solchen Fall oft viele Ordner füllt, ist allein das schon eine knifflige Aufgabe.“

Für die Bestandsaufnahme und für das spätere Basic- und Detail-Engineering nutzten die Automatisierungsexperten ihr hauseigenes PLT-CAE-System ProDOK NG. Das System unterstützt einen integrierten Planungsprozess nach einheitlichen Regeln. Nach der Bestandsaufnahme konnte das Engineering der Prozessleittechnik starten.

Bild: Rösberg

Bild: Rösberg

Alt trifft neu

Für die Umrüstung der Kälteversorgung planten die Automatisierungsexperten nicht nur die nötige Gerätetechnik wie Sensoren, Aktoren und Ansteuerungskomponenten der Antriebstechnik, sondern auch deren Mess-, Steuer- und Regelungsfunktionen im PLS für den Arzneimittelhersteller. Im Detail waren hierzu in der Kälteversorgung ca. 250 PLT-Stellen umzuplanen und ca. 190 PLT-Stellen in 28 Teilanlagenbereichen mit ca. 455 Signalen neu einzuplanen. Für die neu anzulegenden PLT-Stellen musste zudem zuerst ein Kennzeichnungskonzept entwickelt werden, das sich in die vorhandene Equipmentkennzeichnung integrieren lässt. Des Weiteren war es die Aufgabe der Automatisierungsexperten, die Kälteanlage in die neue Leitebene der Energiezentrale einzubinden und die entsprechenden Schnittstellen bereitzustellen. Zum Lieferumfang gehörte außerdem noch die zuvor spezifizierten Feldkomponenten und die notwendigen Systemschaltschränke der Automatisierungstechnik. Die Erstellung einer adäquaten und ausführlichen Dokumentation zu allen Punkten des Engineerings, insbesondere der Erstellung von Montage- und Demontageunterlagen, rundeten den Gesamtlieferumfang ab.

Ehrentraut erläutert: „Die besondere Herausforderung bei solchen Projekten besteht darin zu klären, welche Komponenten der Altanlage weiterverwendet werden können, welche neu ergänzt werden müssen und wie Alt und Neu zusammenspielen. Spannend war dann auch, welche Komponenten scheinbar nur für die Kälteanlagen notwendig, bei näherer Betrachtung aber auch mit anderen Teilen der Energiezentrale verknüpft waren. Hier gilt es sehr genau hinzuschauen, damit keine Fehler entstehen.“

Dokumentation als Herausforderung

Während des Projektes wurde deutlich, was heute viele Unternehmen der Prozessindustrie betrifft: Aufgrund enger Budgets gibt es immer weniger Mitarbeiter für die Anlageninstandhaltung. Das wirkt sich meist massiv auf den Zustand der Anlagendokumentation aus. Die zuverlässige Pflege einer Papierdokumentation ist in vielen Unternehmen einfach aufgrund der knappen Ressourcen kaum möglich. Sowohl beim Aufsetzen des Prozessleitsystems als auch vor dem Tausch der Kälteanlage galt es in Karlsruhe daher den Bestand sauber zu dokumentieren. Dabei wurde ordnerweise vorhandene Papierdokumentation mithilfe von ProDOK in digitale Dokumente überführt. Ehrentraut ergänzt: „Zwar ist nicht die gesamte Dokumentation digitalisiert. Es liegt nun aber eine Datenbasis vor, auf der man aufbauen kann. Mit unserem Echtzeit-Dokumentationstool LiveDOK.web lassen sich Anlagenänderungen nun zuerst einmal ohne Fachabteilung (z. B. mit technischen Zeichnern) vornehmen. Änderungen werden einfach per Roteinträge am PC oder Tablet erfasst. Sie stehen danach sofort allen, die auf die Dokumentation zugreifen müssen in Echtzeit zur Verfügung.“ Derartige Roteinträge lassen sich sammeln und beispielsweise gebündelt an externe Dienstleister weitergeben, um die Änderungen in die Ursprungsdokumentation einzupflegen. In Zeiten straffer Budgets ist das eine effiziente Alternative. Mittlerweile ist die Modernisierung abgeschlossen. Schwabe ist mit der Umsetzung der Projekte sehr zufrieden und freut sich, einen Automatisierungsexperten in nächster Nähe gefunden zu haben.

Bild: Rösberg

Bild: Rösberg

Über Schwabe

Die Dr. Willmar Schwabe GmbH und Co. KG ist ein Weltmarktführer in der Forschung, Entwicklung und Herstellung von pflanzlichen Arzneimitteln, den Phytopharmaka. Sie ist zudem das Ursprungsunternehmen der Schwabe-Gruppe, die heute im Bereich pflanzlicher Arzneimittel und Präparate eine weltweit einzigartige Stellung einnimmt. Bei der Schwabe-Gruppe sind weltweit rund 3600 Mitarbeiter/-innen beschäftigt, der Gruppen-Umsatz liegt bei rund 900 Millionen Euro. https://www.schwabe.de/

Die Rösberg Engineering GmbH

Rösberg Engineering GmbH, im Jahre 1962 in Karlsruhe gegründet, bietet mit rund 100 Mitarbeitern an fünf Standorten in Deutschland und in China maßgeschneiderte Automatisierungslösungen für international agierende Unternehmen der Prozessindustrie.

Heute ist Rösberg ein international erfolgreicher Automatisierer und Entwickler von Softwarelösungen. Zum Aufgabenspektrum gehören das Basic- und Detail-Engineering für die Automatisierung von prozess- und fertigungstechnischen Anlagen sowie die Konfiguration, Lieferung und Inbetriebnahme von Prozessleitsystemen. Zudem verfügt das Unternehmen über umfangreiche Projektierungs- und Anwendererfahrung beim Einsatz sicherheitsgerichteter Steuerungen, ist Experte für funktionale Sicherheit und bietet im Bereich der Informationstechnik branchenspezifische Softwarelösungen an. Das PLT-CAE-System ProDOK NG ist seit über 30 Jahren international erfolgreich. Unter dem Namen Plant Solutions begleiten ProDOK NG die digitale Anlagendokumentation LiveDOK NG samt der App LiveDOK.mobile und der Plant Assist Manager (PAM) Anlagen während der gesamten Betriebszeit von Planung, Bau, Inbetriebnahme, Modernisierung und Erweiterung bis hin zur Stilllegung.

Das PLT-CAE-System ProDOK NG

Moderne verfahrenstechnische Anlagen können nur dann effektiv betrieben werden, wenn die Daten aus der Planungsphase auch für Betrieb, Instandhaltung und Modernisierung verfügbar sind. Anlagenrealität (as-built) und Dokumentation müssen verlässlich übereinstimmen. Nur wenn alle Daten konsistent sind, lassen sich kostspielige Neueingaben und unnötiger Engineering-Aufwand vermeiden. Genau hier setzt das PLT-CAE-System ProDOK NG an. Es sorgt für einen integrierten Planungsprozess nach einheitlichen Regeln. Weil alle Daten in ein und demselben System gewonnen und ausgetauscht werden, gibt es keinen Ärger mehr mit lästigen Datenübertragungsfehlern. Die Funktionen umfassen Basisplanung, Funktionsplanung, Ausführungsplanung und Montageplanung bei der Neuplanung, der Änderungs- und Ergänzungsplanung sowie der Betriebsbetreuung. Dabei wird der komplette Lebenszyklus einer Anlage unterstützt. Mit seiner durchgängigen und konsistenten Dokumentation sorgt ProDOK NG dafür, dass sich zu jedem Zeitpunkt die Anlagenrealität in der Dokumentation widerspiegelt. Spürbare Qualitäts- und Effizienzsteigerung und eine erhebliche Zeit- und Kostenersparnis sind die Folge. Investitionssicherheit ergibt sich durch die weite Verbreitung des Systems in der verfahrenstechnischen Industrie und aus dem Einsatz modernster Softwaretechnologie.

LiveDOK.web – erleichtert den Erhalt rechtssicherer Dokumentation

Je aktueller eine Anlagendokumentation, desto effektiver kann das Personal arbeiten, gleichzeitig erhöht sich die Anlagensicherheit. LiveDOK wurde speziell für die Prozesse und Belange der Betriebsbetreuung entwickelt und zugeschnitten. Mit dem System können Anlagen elektronisch dokumentiert werden, aufwendige Mehrfachänderungen auf Papier und das zeitraubende Suchen nach Dokumenten entfallen. Verteilmechanismen lassen sich einfach automatisieren. LiveDOK begleitet den kompletten Lebenszyklus der Dokumentation, beginnend bei der Erstellung über die komfortable Benutzung bis hin zur Revision der geänderten Dokumente. Mit dem LiveDOK-Browser werden die Navigation und Suche innerhalb einer elektronischen Ablage und die Änderung von Dokumenten durch leistungsstarke und intuitiv nutzbare Werkzeuge zum Kinderspiel. Die Redlining-Palette reicht von Handschrifteingabe über Markieren, Durchstreichen bis hin zu dynamischen Stempeln und vielem mehr.