Die Versuche mit dem damaligen Standardinduktor und Lotstäben, bei denen das Flussmittel die äußere Umhüllung darstellt, gingen vollkommen daneben. Einerseits war die Erwärmung der zwei Fügestücke nicht gleichmäßig genug, andererseits gelang es nicht, das Lot über reinen Wärmeübergang aus der glühenden Stahloberfläche hinreichend zu erwärmen. Denn dass in den dünnen Lotstab kaum Induktion einkoppeln kann, war absehbar.

Aber das Interesse für das Thema war geweckt. Versuche mit Kupferrohrfittingen und niedrig silberhaltigen Phosphorlotstäben kamen jedoch zum selben negativen Ergebnis: Gerade bei runden Querschnitten über einem Durchmesser von 10 mm wird es mit dem Standardinduktor mühsam mit der Gleichmäßigkeit. Wiederum war es fast unmöglich, das Lot mittels Wärmeübergang auf Temperatur zu bringen.

Was hingegen auf Anhieb funktionierte, war das schnelle und risikofreie Verzinnen, sei es im Bereich Karosserie oder im Spezialfahrzeugbau. Mit Weichlotpaste einpinseln, mit dem Standardinduktor in einem Abstand von 5 bis 10 mm über der Paste schweben und bei eingebrachter Leistung zusehen, wie die Oberfläche plötzlich glänzt. Danach mit einem feuchten Lappen abwischen – fertig. Bei den Karosseristen wird danach beispielsweise auch noch mit einem fingerdicken Lotstab, der nur bis in den gut teigigen Bereich gewärmt wird, eine größere Delle aufgefüllt, bevor eben geschliffen und neu lackiert wird. Die Herausforderung dabei: Die Arbeitsfläche ist so gut wie nie waagrecht, am Auto im Falle einer Tür oder eines Schwellers eher senkrecht, oder sogar leicht überhängend. Wenn man dabei die Temperatur des Lots nicht perfekt im Griff hat, tropft alles auf den Boden.

Das war bei den althergebrachten Loten mit 60 % Zinn und 40 % Blei bei einem Schmelzpunkt ca. 190 °C schon handwerklich anspruchsvoll. In der Zwischenzeit ist das Blei aber in den Werkstoffen nicht mehr gerne gesehen und die hoch zinnhaltigen Ersatzlote haben einen Schmelzpunkt, der nochmal 30 bis 40 K höher liegt. Mit Tiefeninduktion hingegen ist auch das relativ einfach beherrschbar: den Induktor mit etwas Abstand halten, eine Leistung anwählen, sodass das Aufschmelzen etwas langsamer abläuft und dann genau hinschauen.

Entscheidend beim Verzinnen von Materialien, die ihre besonderen Eigenschaften durch Abschrecken und gar kein oder nur niedriges Anlassen bekommen, ist, dass es mit Tiefeninduktion gelingt, die Schmelztemperatur des Lots auch im Grundwerkstoff kaum zu überschreiten. Das geschieht prozesssicher und ohne Temperaturmessungen. Allein der Blick auf die sich verändernde Zinnpaste genügt.

Bild: VauQuadrat

Bild: VauQuadrat

Bild: VauQuadrat

Lotgeometrie und Gleichmäßigkeit der Temperatur

Sehr schnell war also klar, dass es erforderlich wäre, das Lot so am Werkstück zu platzieren, dass eine möglichst großflächige Erwärmung durch das von der Induktion durchströmte Grundmaterial erfolgt, oder aber, dass im Lot selbst eine gewisse Menge induktiver Einkopplung erfolgen kann.

Bei den ersten Versuchen geschah das dadurch, dass beispielsweise Phosphorlotstäbe zu einem Ring geformt wurden. Selbes bei Silberlotstäben, für deren Verwendung es dann aber wegen des abplatzenden Flussmittelmantels notwendig war, beide Seiten der geplanten Lötverbindung mit einer Flussmittelpaste einzupinseln.

Schon damals war es möglich, mit Hilfe des Standardinduktors eine gute Lötstelle hinzubekommen. Da hierfür aber eine handwerklich sehr geschickte und schnelle Bewegung nötig war, stellte dies für die Handhabbarkeit und Prozesssicherheit keine Option dar. Andererseits gab es aber dann die ersten Versuche mit Innenfelderwärmung durch einen Ringinduktor. Da liegt bei Verwendung von Tiefeninduktionsgeräten durchaus der Teufel im Detail, denn für den Anspruch hoher Einschaltdauer und einer hohen Energieeffizienz muss die Abstimmung des Geräts auf den Induktor passen.

Durch den Einsatz von vorgefertigten Lotringen aus Phosphorlot (VQBRAZE 5-Serie) und vor allem von Ringinduktoren passender Geometrie war es ab etwa 2014 möglich, die Anwendung Kupfer-Kupfer im Durchmesserbereich 6 bis 28 mm prozesssicher zu löten. Voraussetzung hierfür waren Geometrien, bei denen der Ringinduktor nach der Lötung wieder abgezogen werden konnte. Es konnte bei diesem Einsatz also immer nur um Baugruppen-Vorfertigung gehen, die letzten Lötungen beispielsweise zum Schließen eines Kältekreises waren damit aber nicht machbar.

Dafür wurden hakenförmige, also offene Induktoren im passenden Durchmesserbereich gebraucht, die mit der „Hookyduktor“-Baureihe zur Verfügung stehen. Als zunächst unerwartete Erkenntnis zeigte sich dabei, dass die Erwärmung sehr gleichmäßig geschieht, nicht nur dort, wo das Kupfer des Induktors hinreicht, sondern auch auf dem Rest des Rohrquerschnitts. Die Wirbelströme machen es möglich.

Somit waren die Voraussetzungen geschaffen, an einer Kälteanlage oder einem Glykol-Kühlkreis sämtliche Lötstellen im Bereich Kupfer-Kupfer oder aber auch Kupfer-Messing auszuführen.

Was hingegen noch fehlte, war eine Möglichkeit, die handwerklich anspruchsvollen Lötstellen an handelsüblichen Plattenwärmetauschern herzustellen, bei denen jeweils ein Kupfer-Absatznippel Typ 5243 nach DIN EN 1254 in einen Stutzen aus Chromnickelstahl zu löten ist.

Als Lot kommt eine Legierung mit höherem Silbergehalt in Frage. Bei der verbreiteten Lotstabform mit Flussmittelumhüllung wird bei der herkömmlichen Anwendung mit einer Autogenflamme möglichst gleichmäßig erwärmt und dann zunächst das Flussmittel ringsum aufgestrichen. Hier besteht die Gefahr, dass Teilflächen des Chromnickelstahls vom Flussmittel unbenetzt bleiben. Wirkt die Flamme zu lange auf diese Flächen, so kommt es zu einer Oxidation, mit der das Flussmittel nicht mehr fertig wird.

Im Ergebnis erfolgt beim darauffolgenden Auftrag des eigentlichen Lots keine flächige Benetzung mit dem Lot. Bei genauem Hinsehen ist das zu erkennen und kann vielleicht durch mehr Flussmittel kompensiert werden. Übereifriges Auftragen des Lots kann möglicherweise dafür sorgen, dass man davon bei einer Sichtprüfung nichts mehr sieht. Aber genau das führt zu Fehlstellen, die bei einer Druckprüfung vielleicht entdeckt werden. Vielleicht aber auch nicht, da durch eingelagertes Flussmittel auch bei Prüfdrücken von 25 bar zunächst Dichtheit suggeriert wird. Dieses Flussmittel löst sich dann aber später im Betrieb nach längerer Zeit unter anderem durch Luftfeuchte auf. Eine Leckage zeigt sich dann unter Umständen erst Monate später.

Mit Beginn des Projekts Eigenfertigung der Tiefeninduktionsgeräte 2018 wurde eine grundlegende Untersuchung eingeleitet mit dem Ziel, alle Lötstellen am Kälte- und Kühlkreis der neuen VauQuadrat V-Serie mit Tiefeninduktion zu löten. Nach Versuchen mit diversen Loten kam es zu ersten Erfahrungen mit einem hoch silberhaltigen Fülldrahtlot. Dessen Beschaffung ist durch hohe Nachbeschaffungszeiten problematisch und nur durch den Aspekt erhöhter Bevorratungsmengen im Griff zu behalten. Das Lot selbst bietet jedoch Vorteile.

Bild: VauQuadrat

Bild: VauQuadrat

Bild: VauQuadrat

Bild: VauQuadrat

Bild: VauQuadrat

Praxisanwendungen

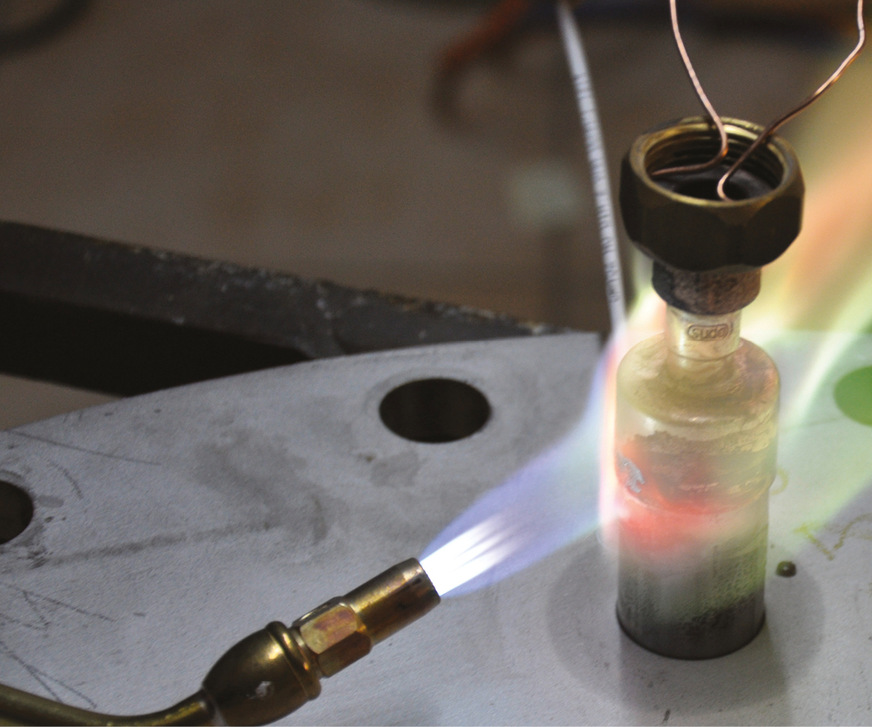

Die Anwendung wird hier am Beispiel einiger Lötstellen an der Verdampferbaugruppe im R 455A-Kältekreis gezeigt. Das V4 wird auch als Induktionsgerät für die Lötung mit dem Ringinduktor und dem Hookyduktor verwendet.

Zur Vorbereitung von Wärmetauscher und Lötfitting ist wenig nötig. Es wird ein VQBraze 56-Lotring auf den Absatznippel, dieser wiederum in den Chromnickel-Lötstutzen des Wärmetauschers gesteckt. Die kleine Menge Flussmittel (CuFe Nr. 1) am vorderen Ende ist eher langer Gewohnheit in der Kältetechnik als wirklicher Notwendigkeit geschuldet.

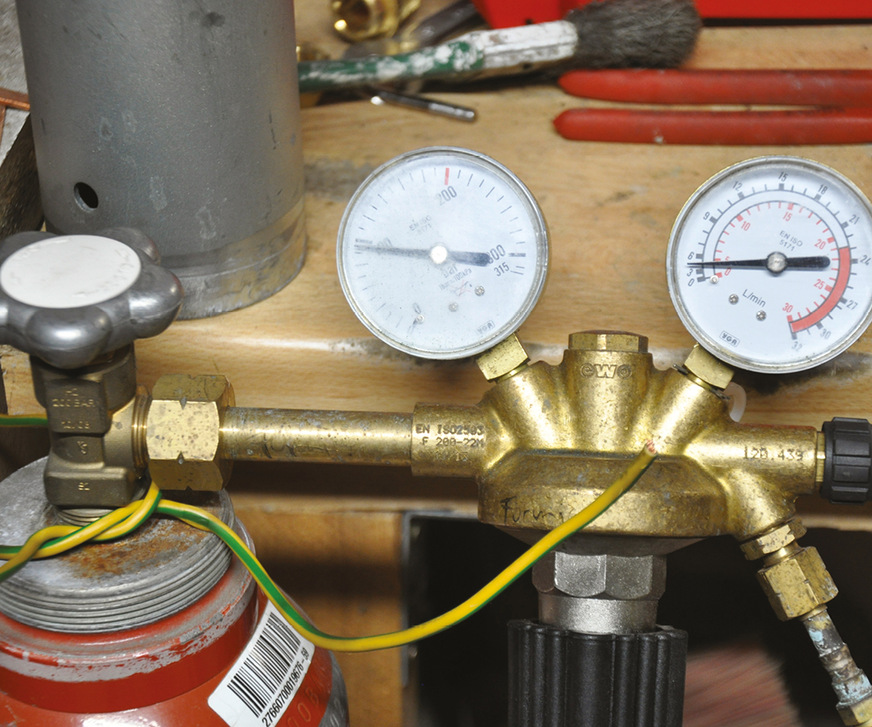

An der Gegenstelle des betreffenden Kanals im Wärmetauscher wird über einen passenden Adapter ein geregelter Formiergasstrom eingeleitet. Hierfür wird Formiergas 90 / 10 (90 % N2, 10 % H2) verwendet. Ein Strom von ca. 3 l/min wird am Druckminderer an der Entnahmestation eingestellt. Für die Verbindung zwischen Entnahmestelle und Adapter sind Kältemittelschläuche mit den handelsüblichen 7/16“ UNF-Anschlüssen im Einsatz. Ein kleiner Kugelhahn ermöglicht schnelles An- und Abstellen des Formiergasstroms.

Der erste Schritt besteht darin, in die Chromnickelstahlstutzen des Verdampfers entsprechende Kupfer-Absatznippel einzulöten. Bestimmt durch den Innendurchmesser der Stutzen kommt hier ein Fülldraht-Lotring VQBraze 56 mit 22 mm Innendurchmesser und Ringstärke 2 mm zum Einsatz. Gelötet wird mit einem Ringinduktor, Innendurchmesser 35 mm und zwei Windungen bei 80 % Leistungseinstellung.

Der Mitarbeiter entscheidet anhand des sichtbaren Lotbilds, ob kurze, weitere Wärmestöße erforderlich sind. Die Tatsache, dass in der Wärmeanweisung (HPS) für diese Lötungen keinerlei Zeitvorgabe gegeben ist, liegt in diesem Fall an der Erfahrung und Sorgfalt des betreffenden Mitarbeiters. Es besteht hier keine Notwendigkeit, besonders einschränkend einzugreifen, solange das Ergebnis zu 100 % ohne Nacharbeit passt. Bei VauQadrat-Kunden hingegen wird diese Art der Anwendung zum Teil automatisiert und damit rein zeitgesteuert ausgeführt.

Ein entscheidender Vorteil des Verfahrens in diesem Fall ist, dass keine Gefahr besteht, die tiefer im Wärmetauscher liegenden Lötstellen im Plattenwärmetauscher unbeabsichtigt wieder zur lösen. Dies wird im Auge behalten, indem die Ausbreitung der Anlauffarben auf dem Chromnickelstahl während der Serienlötungen beobachtet wird. Das Bild wird immer sehr ähnlich sein, solange sich an die Festlegungen der Wärmeanweisung gehalten wird.

Löten neben einem Sensibelchen: Lötstellen am thermostatischen Expansionsventil

Die Fügestelle am thermostatischen Expansionsventil ist eine Mischverbindung zwischen Kupfer (Rohr) und Messing (Gehäuse). Das wäre zwar mit den kostengünstigeren Phosphorlotringen und etwas Flussmittel machbar, hätte aber den Nachteil einer deutlich höheren Schmelztemperatur (> 700 °C) und damit der erhöhten Gefahr einer Beschädigung des Ventils. Deswegen kommen auch hier die hoch silberhaltigen VQBraze 56 Fülldrahtlotringe zum Einsatz. Da der Ringinduktor nach der Lötung eingeschlossen wäre, wird der offene „Hookyduktor“ benutzt. Die Bilderreihe zeigt die Arbeitsschritte.

Die Nacharbeit besteht im Entfernen von Anlauffarben und den Flussmittelresten mittels Reinigungsvlies sowie einer Sichtkontrolle auf offensichtlich nicht aufgeschmolzene Lotringstücke, Löcher oder sonstige Auffälligkeiten.

Im Anschluss wird mit demselben Induktor am anderen Ende des Verdampfers ein Rotalockventil angelötet. Danach wird die Baugruppe abgepresst – bei erhöhtem Druck zeigt sich dann, dass alles dicht ist. Die Fühlertasche wird weich angelötet, um nicht auszuglühen. So bleibt sie hart und federnd, anstatt weich und biegsam.

Wenn der Kaltwassersatz des Geräteunterteils außerhalb des Arbeitsraumes untergebracht wird, ist das Strömen des Formiergases das einzig wahrnehmbare Geräusch.