Was außerhalb Frankens wenige wissen: Wer in Nürnberg bei HoWe „Drei im Weggla“ bestellt, der bekommt drei gegrillte Rostbratwürste (übrigens: drei von bis zu vier Millionen pro Tag im Unternehmen hergestellten Nürnberger Bratwürsten) in der Semmel. Oder, wie man außerhalb (Alt-)Bayerns sagt: im Brötchen. HoWe Wurstwaren produziert Rostbratwürste, deren Ursprünge bis ins 14. Jahrhundert zurückreichen und die nur dann „Nürnberger Rostbratwürste“ heißen dürfen, wenn diese in der Stadt Nürnberg nach einer festgeschriebenen und geschützten Rezeptur hergestellt werden (EU-Herkunftsschutz).

Was auch wenige wissen: Das 1985 von Werner Weiß und Uli Hoeneß gegründete Unternehmen, das zum Familienbesitz der Hoeneß‘ zählt, wird seit 2001 von Florian Hoeneß, dem Sohn von Uli Hoeneß, geführt und konzentriert sich in seinem Produktsortiment sehr erfolgreich auf ein kleines, aber feines Produktsortiment und wächst seit Jahren kontinuierlich. Das Nürnberger Unternehmen beliefert Discounter, den Lebensmittel-Einzelhandel wie auch weiterverarbeitende Betriebe sowie die gehobene Gastronomie. Kein Wunder also, dass die bestehenden Produktionskapazitäten ständig erweitert werden mussten. Doch damit nun vom kulinarischen und familienhistorischen zum technischen Teil.

Gewachsene Kältetechnik

Die gesamte Kälteinfrastruktur im Unternehmen war im Laufe der letzten zehn Jahre gewachsen, da und dort ergänzt, jedoch dabei immer aufwändiger und ineffizienter geworden. Zudem basierte die Kälteproduktion auf Frigen. Die vielen Einzelaggregate summierten sich im Laufe der Zeit zu einer Vielzahl von Anlagen und Verbrauchern, die den Betrieb sowie die Wartung immer schwieriger machten. Von der Effizienz ganz abgesehen.

Dem Management im Unternehmen, das nach eigenen Angaben seit dem Jahr 2021 100 Prozent klimaneutralen Strom aus erneuerbaren Energien nutzt und seine direkten Emissionen (Scope 1 & 2) aus dem Energiebezug bilanziell klimakompensiert, war klar, dass die bisherige Kälteerzeugung einer komplett neuen, nachhaltigen Form der Kälteerzeugung weichen muss. Das natürliche Kältemittel Ammoniak sollte zum Einsatz kommen. Ammoniak verfügt über kein Ozonabbaupotential (ODP-Wert = 0) und kein Treibhauspotential (GWP-Wert = 0). Zudem erweist es sich dank seiner Effizienz als eines der umweltverträglichsten Kältemittel.

Langjährige Erfahrung mit Ammoniak

Mit dem Kälteunternehmen Amberger Kühltechnik (AKÜ), hat ein Unternehmen, das schon seit Jahrzehnten Ammoniakanlagen baut und damit auf langjährige Erfahrung zurückblicken kann, den Zuschlag erhalten. Überzeugt hat auch eine von AKÜ ins Spiel gebrachte Abweichung von der ursprünglichen Planung. Zunächst war eine zweigeteilte Versorgung vorgesehen, jedoch konnte AKÜ mit einem zentralisierten Versorgungsansatz den Kunden wie auch das Planungsbüro überzeugen und bekam den Zuschlag. Dazu wurde auf dem Dach der Produktion ein neues Maschinenhaus in Stahlskelettbauweise mit Paneel-Verkleidung gebaut. Dadurch konnte das Gesamt-Layout zusammengefasst und zentralisiert werden.

Das Pflichtenheft

Besondere Herausforderung war jedoch, dass die gesamte bestehende Kälteinfrastruktur während der Neubauzeit unangetastet und ohne Unterbrechungen laufen musste, um die Produktion aufrechtzuerhalten. Die gesamte Neuinstallation der neuen Ammoniak-Anlage musste parallel geschehen. Dadurch zog sich die tatsächliche Bauzeit zwar in die Länge, erlaubte aber dem Unternehmen einen dauerhaften Produktionsbetrieb.

Kurz zusammengefasst das Pflichtenheft:

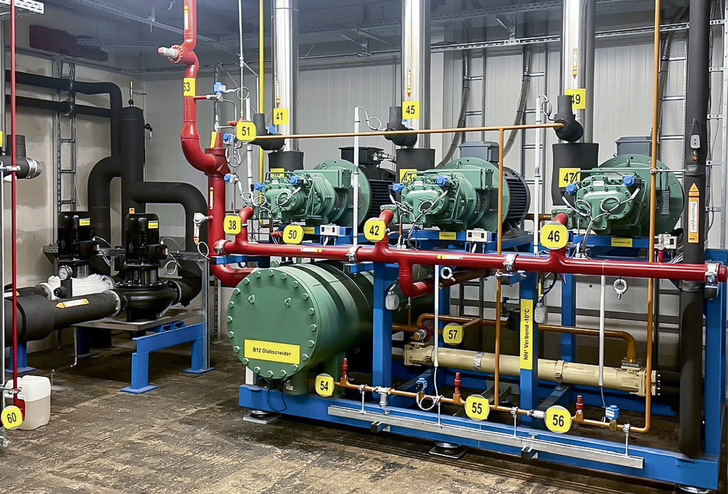

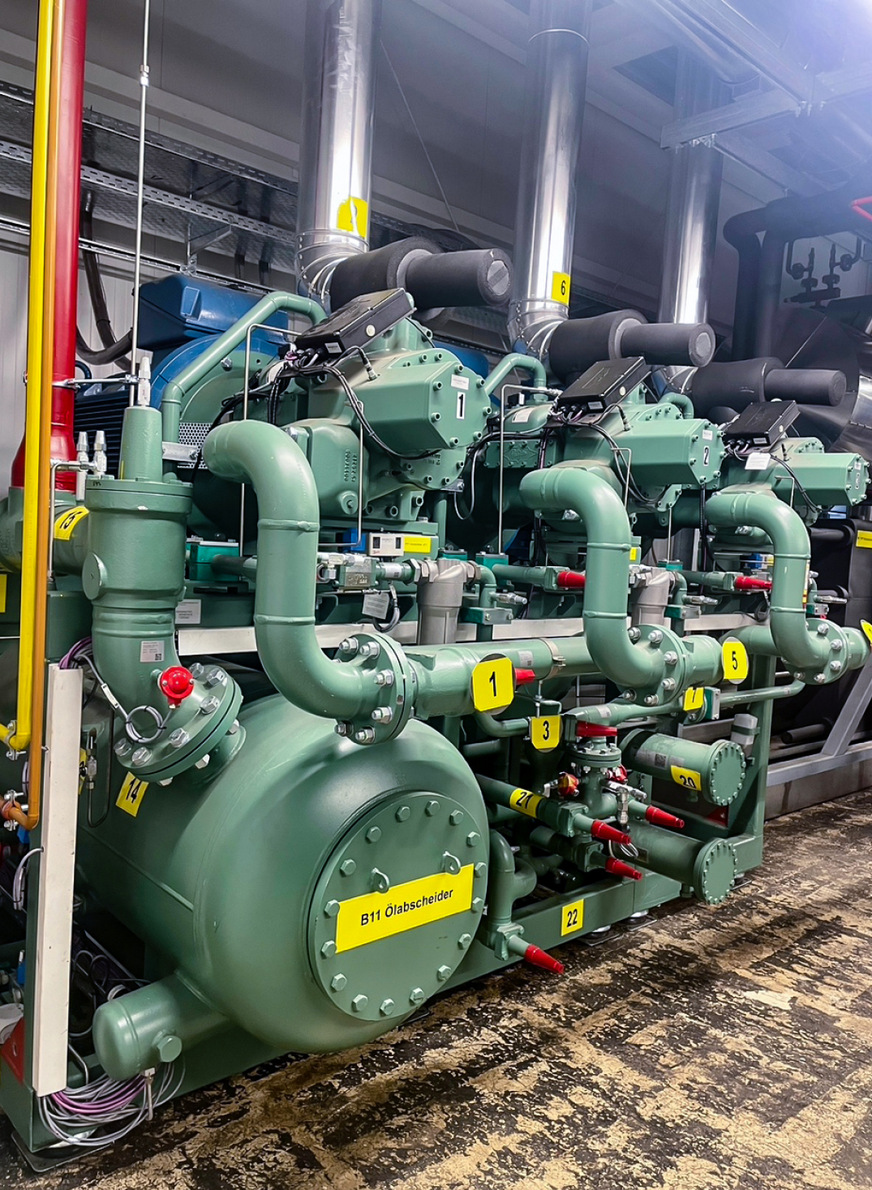

Bild: Amberger Kühltechnik

Materialeinsatz und besondere Dimensionen

Richard Dogan, zuständiger Projektleiter bei AKÜ, berichtet über seine Erfahrungen bei der Umsetzung: „Es hört sich zunächst harmlos an, wenn man nur an bestimmten Tagen an der Anlage bauen darf. Doch die Einschränkungen, angefangen bei den Arbeitszeiten über die Logistik, dem Platzbedarf beim Schweißen oder dem Vorrichten sowie der Akzeptanz bei den Monteuren, stellen schon eine echte Herausforderung dar und verlangsamen insgesamt den Baufortschritt.“ Baubeginn war im Oktober 2022, um für über 8000 m² Produktionsfläche die benötigte Kühlleistung von 2000 kW zu schaffen, die überwiegend für die Wärmeabfuhr bei den Produktionsprozessen (Pasteurisierung) und der Warenabkühlung benötigt wird.

Um eine getaktete und kosteneffiziente Einbringung aller Komponenten für den neuen Maschinenraum zu schaffen, wurden nach der Zwischenlagerung bei AKÜ in Amberg an nur einem produktionsfreien Tag die auf drei 40-Tonnern angelieferten Bauteile mit dem Kran eingebracht, berichtet der Kälteanlagenbauermeister Richard Dogan. Viele Arbeiten, wie z. B. die Arbeiten an den Maschinenräumen der vorhandenen Pasteure erforderten eine sehr aufwändige Verrohrung, da die DN 250 Vorlauf-/Rücklaufleitungen an vorhandenen Verbundgestellen vorbeigeführt werden mussten.

Die Dimension der Gesamtanlage wird einem auch bewusst, wenn man sich folgende Zahlen vergegenwärtigt: Die gesamte Anlage verfügt über 2,4 MW. Während der Bauzeit wurden unter anderem 2,5 km Rohrleitung (davon 1,3 km aus Edelstahl) verlegt, 100 kg Schweißdraht verbraucht, 21.000 l Propylenglykol und 900 kg Ammoniak eingesetzt, mindestens 1250 Schweißnähte geschweißt und knapp 270 Pressfittings für 170 m Tauwasser-Leitung verbaut. Überwiegend an produktionsfreien Tagen, wohlgemerkt. „Seit Dezember 2023 steht und läuft die Anlage und damit ist HoWe nun auf dem neuesten Stand, was die umweltfreundliche Kälteproduktion betrifft“, verkündet Richard Dogan stolz.

Bild: Amberger Kühltechnik

Technische Daten

Die Anlage ist mit offenen Schraubenverdichtern ausgeführt. Die Kälteerzeugung des -5 °C Kreislaufes erfolgt über Plattenwärmetauscher, die unter dem Abscheider nach dem Schwerkraftprinzip angeordnet sind. Die Nachspeisung des -10 °C-Kreislaufes erfolgt mit Flüssigkeit aus dem -5 °C-Behälter. Da die Druckdifferenz relativ gering ausfällt, ist ein regelungstechnischer Aufwand erforderlich.

Art und Zweck der Kühlung

Kaltglykol-Erzeugung zur Verteilung in Räumen und an Verbrauchern zur Abkühlung von Produkten (pasteurisierte Ware, Abkühlung von warmer Ware während des Produktionsprozesses). Außerhalb des Maschinenraumes und des Dachbereichs befindet sich kein Ammoniak, wodurch geringe Füllmengen und ein hohes Sicherheitsniveau eingehalten werden.

Anzahl und Modell der installierten Geräte

Dieser Verbund wurde komplett bei AKÜ geplant, konstruiert und vorgefertigt. Jeder Verdichter verfügt über einen eigenen Frequenzumformer. Die Anlagen haben eine gemeinsame Druckseite und zwei getrennte Niederdruckseiten, eine sogenannte Satellitenanlage (unterschiedlich hohe Verdampfungstemperaturen wegen großer Differenz in der notwendigen Leistung (1600 kW bei -5 °C zu 400 kW bei -10 °C)