Ökonomie oder Ökologie was hat Vorrang? Wenn es um die Kältetechnik in der Kunststoffverarbeitung geht, stellt sich diese Frage nicht. Denn was ökologisch sinnvoll ist, verbessert auch die Ökonomie: Eine effiziente Kälteanlage spart nicht nur Energie und mindert den CO2-Ausstoß des Betriebs. Sie erzeugt auch das gewünschte Temperaturniveau mit höherer Präzision, beschleunigt somit den Abkühlungsprozess und schafft auf diese Weise die Voraussetzung für kürzere Zykluszeiten. Das erhöht die Produktivität und senkt die Produktionskosten.

Von diesen Vorteilen profitiert die niederländische Moens Mouldings B.V., die an drei Standorten mit rund 100 Mitarbeitern hochwertige Spritzgussteile entwickelt und fertigt. Zum Produktspektrum gehören unter anderem Einwegverpackungen mit spezieller Verschlusstechnik, die sich mit einer Hand öffnen und wieder verschließen lässt, sowie Einwegbesteck und -gläser aus Polystyrol. Die Unternehmensgruppe verarbeitet jährlich rund 6500 Tonnen Material und ist bestrebt, die Auswirkungen der Produktion auf die Umwelt zu reduzieren.

Mehr Kältetechnik-Effizienz gefragt

Am Standort Beverwijk befand sich eine rund 15 Jahre alte Kälteanlage für die Werkzeugkühlung. Die Hydraulik wurde mithilfe von Grundwasser gekühlt. Da die modernen Maschinen und Werkzeuge immer höhere Anforderungen an die Temperierung stellen und Moens auch die Effizienz der Kältetechnik verbessern wollte, entschieden sich die Verantwortlichen für die Projektierung einer neuen Kälteanlage. Beauftragt wurde die Kurval-TRS, die als niederländischer Vertriebs- und Servicepartner von L&R über umfassendes Know-how in der Kältetechnik verfügt und der Kunststoffbranche auch andere Komponenten wie Fördersysteme, Mahlanlagen und Trockner zur Verfügung stellt. Somit ist neben der Fach- auch die Branchenkompetenz vorhanden.

Winterentlastung spart Energiekosten

L&R projektierte eine luftgekühlte Kältemaschine mit zwei regelbaren Bitzer-Schraubenverdichtern und einer Gesamtkälteleistung von 400 kW für die Werkzeugkühlung bei einer Vorlauftemperatur von 15°C. Die Hydraulikkühlung für die Spritzgießmaschinen erfolgt im Sommer über zwei selbstleerlaufende Freikühler ohne Glykolzusatz. In der Übergangszeit, d.h. bei Temperaturen unter 15°C, wird die Hydraulik nur mit einem Freikühler ge-kühlt. Der zweite Freikühler wird dann zur Teilentlastung der Kältemaschine genutzt. Bei Umgebungstemperaturen unter 10°C übernimmt der zweite Freikühler sogar die komplette Kühlleistung der Kältemaschine. Das bedeutet, dass bei Temperaturen unter 10°C die erforderliche Kälte ausschließlich aus der Umgebung gewonnen wird.

Den ökonomischen Nutzen dieser Technik, die auch als Winterentlastung bekannt ist, kann man recht genau beziffern und L&R hat ihn im Angebot ausgewiesen. Die zu erwartenden Einsparungen durch die Winterentlastung liegen bei über 50000 Euro pro Jahr, wenn man von 6000 Betriebsstunden und einem Strompreis von 0,12 Euro pro kWh ausgeht. Angesichts dieser Summe war es keine Frage, dass Moens sich für diese Option entschied, die die kürzesten Amortisationszeiten erwarten lässt.

Gleitende Kondensationstemperatur-Regelung

Die vorhandene Kältemaschine wurde wie die meisten Kälteanlagen mit einer festen Kondensationstemperatur betrieben, die in der Regel bei ca. 47 oder 48°C liegt. Diese Temperatur benötigt man jedoch nur bei sehr hohen Außentemperaturen von ca. 35°C. Die Anlage arbeitet also immer für den kältetechnischen worst case, der nur an wenigen Tagen im Jahr vorkommt.

Energetisch sinnvoller ist es, die Kondensationstemperatur den tatsächlichen Außentemperaturen anzupassen. Diese Möglichkeit hat L&R mit der Steuerung Vari-Kon geschaffen. Sie senkt die Kondensationstemperatur über den Großteil der jährlichen Betriebszeit und reduziert entsprechend die Laufzeit und die Leistungsaufnahme der Verdichter mit dem Ergebnis, dass der Energieverbrauch sinkt. Ein Beispiel: Bei einer Außentemperatur von 10°C wird die Anlage mit einer Kondensationstemperatur von 23°C gefahren und nicht mit 47°C.

Energiesparmaßnahmen, die sich rechnen

L&R zeigte Moens auch diese Energiesparmaßnahme auf, die in Kombination mit der Winterentlastung besonders effizient ist. Hier belief sich die errechnete jährliche Energiekostenersparnis auf insgesamt über 60000 Euro. Demgegenüber stehen die Investitionen in die Freikühler sowie in eine temperaturabhängige Steuerung und die dazugehörige Sensorik. Außerdem muss die Kälteanlage dann mit elektronischen Expansionsventilen und elektronisch drehzahlgeregelten Ventilatoren ausgestattet sein. Dennoch amortisiert sich auch die gleitende Kondensationstemperatur-Regelung aufgrund der hohen Energieeinsparung in kurzer Zeit und Moens spart dauerhaft Energiekosten.

Drehzahlgeregelte Pumpen, schnelle Montage

Als weitere Energiesparmaßnahme schlug L&R die Ausrüstung je einer von drei 22-kW-Betriebspumpen für Hydraulik- und Werkzeugkreis mit drehzahlgeregelten Antrieben vor. Die Pumpen passen sich dann im Schwach- oder Spitzenlastbetrieb den Bedingungen an, während die anderen Pumpen mit Konstantantrieb die Grundlastversorgung übernehmen. Dies senkt die aufgenommene elektrische Leistung des Pumpenmotors um bis zu 30 Prozent.

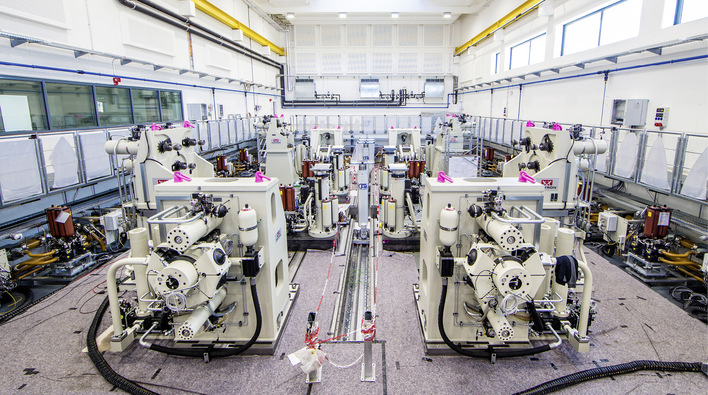

Die gesamte Kälteanlage einschließlich der Steuerungstechnik wurde im L&R-Werk Sundern in zwei Containern installiert; die Freikühler finden auf dem Containerdach Platz. Diese kompakte und montagefreundliche Konstruktion schafft die Voraussetzung für eine schnelle und flexible Aufstellung auf dem Firmengelände.

Deutliche Produktivitätssteigerung als Nebeneffekt

Um die Verfügbarkeit der Kälteanlage sicherzustellen, offerierte Kurval-TRS einen 24-Stunden-Service, den Moens jedoch noch nicht in Anspruch nehmen musste. Denn die Kälteanlage arbeitet seit der Inbetriebnahme im Mai 2012 störungsfrei und erzielt auch die errechneten Energiekosteneinsparungen. Aus Sicht des Betreibers sind die erheblichen Senkungen der CO2-Emissionen, die sich aus der hohen Energieeffizienz der Kältetechnik ergeben, ebenso erfreulich. Und ein Effekt ist in der Betriebskostenrechnung noch gar nicht enthalten: Die gefertigten Teile kühlen nun schneller im Werkzeug ab, auch die Hydraulik lässt sich punktgenau temperieren. Das erlaubt eine Verkürzung der Zykluszeiten und eine Erhöhung der Produktivität der Spritzgießmaschinen über die gesamte Lebensdauer der Kälteanlage. -

Burkhard Rüßmann

Geschäftsführer und Projektverantwortlicher, L&R Kältetechnik GmbH & Co. KG, Sundern-Hachen