Die zukünftige Kältetechnik wird sich gravierend von den bisherigen Gepflogenheiten mit synthetischen Kältemitteln unterscheiden. Durch den erzwungenen Ausstieg aus den HFKW-Sicherheits-Kältemitteln bewegt sich das Angebotsspektrum hin zum Einsatz von brennbaren und giftigen Kältemitteln sowie zu sogenannten Hochdruck-Kältemitteln, zum Beispiel CO2 oder zu Hydrofluorolefinen (HFO). Letztere, wie beispielsweise das Kältemittel R1234yf, sind jedoch wegen ihrer Zerfallsprodukte in der Atmosphäre zu Trifluoressigsäure (TFA) umstritten. Diese gelangt mit den Niederschlägen in Böden und Gewässer und damit auch ins Trinkwasser. Das Umweltbundesamt empfiehlt deshalb rundweg den Einsatz halogenfreier Kältemittel.

Aufgrund dieser fast disruptiven Veränderungen in der Kältebranche hat das Bundesministerium für Umwelt, Naturschutz und nukleare Sicherheit (BMU) ein spezielles Förderprogramm für Kälte- und Klimaanlagen mit nichthalogenierten Kältemitteln aufgelegt, kurz Kälte-Klima-Richtlinie genannt. (www.bundesanzeiger.de/ebanzwww/wexsservlet?session.sessionid=0f48fa5367…)

Dipl.-Ing. Jörn Schwarz, Ice-Tex Ingenieurbüro, Sponholz-Rühlow, erläuterte in seinem Vortrag wie anspruchsvoll die künftigen Anforderungen des Gesetzgebers an kältetechnische Anlagen sind und welche umfangreiche Vorarbeit zu leisten ist, um die Fördervoraussetzungen zu erfüllen. Für stationäre Kälteanlagen gelten folgende Bedingungen:

Im Detail geht es um folgende Bereiche: Flüssigkeitskühlsätze mit Kältemitteln der Sicherheitsklasse A3 (gering toxisch, hoch entzündlich)

Flüssigkeitskühlsätze mit Kältemitteln der Sicherheitsklasse B2 und B2L (erhöht toxisch, schwer entzündbar)

Dimethylether (R723)

Die Förderung ist jeweils auf definierte Leistungsbereiche eingegrenzt. Wichtig ist, dass die geförderten Anlagen der Ökodesign-Richtlinie und dem Auslegungspunkt bei Volllast entsprechen. Anträge auf Förderung müssen vor Beginn des Bauvorhabens beim Bundesamt für Wirtschaft und Ausfuhrkontrolle (BAFA) eingereicht werden.

Die Gültigkeit der Richtlinie ist bis zum 31. Dezember 2021 begrenzt (Bild 1).

Nachhaltigkeit durch frühzeitigen Umstieg

Während auch namhafte Unternehmen weiterhin halogenierte Kältemittel als „nachhaltig“ und „zukunftssicher“ propagieren, hat das im oberbayerischen Penzberg ansässige Pharmaunternehmen Roche Diagnostics GmbH bereits vor 15 Jahren den Entschluss gefasst, konzernweit vollständig aus der Verwendung halogenierter Kältemittel auszusteigen. Aktuell werden am Standort Penzberg 400 Kühl- und Tiefkühlräume, 1 200 Tiefkühlschränke − 80 °C, 7 000 Gefrier- und Kühlschränke sowie 30 Groß-Gefriertrocknungsanlagen mit natürlichen Kältemitteln (R290, R774, R718, R717, R1270 und R170) betrieben.

Die gesamte Kälteversorgung am Standort Penzberg ist kaskadiert aufgebaut mit einer zentralen Kühlwasserversorgung (über NH3-Anlage), Wasser-Glykol-Kreislauf für die Rückkühlung der Propananlagen und Plus-Kühlräume sowie einem − 10 °C-Pufferspeicher mit Wasser-Glykolkreislauf für die Rückkühlung der CO2-Kältesätze und der Tiefkühlräume (1. Stufe Propan, 2. Stufe Ethan/Ethen). Auf luftgekühlte Anlagen wurde bewusst verzichtet. Durch die Kühlkreisläufe lässt sich die Abwärme auch für Wärmezwecke nutzen bzw. über freie Kühlung abfahren.

Georg Grünwalder, Gruppenleiter Kältetechnik bei Roche in Penzberg, berichtet, dass vor 15 Jahren die Kälteindustrie praktisch keine Kältegeräte mit brennbaren Kältemitteln liefern konnte und Roche dadurch gezwungen war, eigene Lösungen zu entwickeln und diese in Zusammenarbeit mit einem externen Hersteller umzusetzen. Diese Vorgehensweise hatte den Vorteil, dass alle mit natürlichen Kältemitteln arbeitenden Kältegeräte auch Kältemittel-minimiert sind und damit die sicherheitstechnischen Vorgaben einfacher zu realisieren waren. Die kleinteilige, von den Sicherheitsauflagen vorgegebene Leistungsaufteilung habe gleichzeitig den Vorteil einer höheren Redundanz, so Grünwalder. Alle Geräte und Anlagen werden direkt überwacht, sodass jegliche Abweichungen automatisch registriert werden. Ein Sicherheitskonzept mit Vor- und Hauptalarm soll vermeiden, dass sich bei Undichtigkeiten in den Kältekreisläufen explosionsfähige Gas-Luft-Gemische bilden. Im Fall einer Havarie (Gas-Alarm) werde beispielsweise direkt am jeweiligen Chiller die Luft abgesaugt.

Wo immer notwendig und sinnvoll sind die Kälteerzeuger in sogenannten Containments installiert, die über ein ausgeklügeltes Abluftsystem mögliche Leckgase direkt an die Außenluft weiterleiten.

Trotz der vielen Geräte und Anlagen liegt die Anzahl der Leckagen bei unter 20 pro Jahr, wobei es sich fast ausschließlich um schleichende Kältemittelverluste handelt.

Nach mehr als elf Jahren Betrieb resümiert Grünwalder:

Mit diesem Pionierprojekt hat das Unternehmen den bayerischen Responsible-Care-Wettbewerb 2018 des Verbandes der chemischen Industrie e. V. (VCI) gewonnen.

Das Projekt habe Vorbildcharakter, ein großes Potenzial und setze neue Maßstäbe in der Kältetechnik, so die Jury (Bild 2).

Bild: Roche Diagnostics

Explosionswirkung von R32 wird unterschätzt

Von Kälteanlagen, die mit einem brennbaren Kältemittel betrieben werden, geht ein höheres Risiko aus als von Anlagen mit halogenierten Kältemitteln. Die Risikoanalyse wird deshalb künftig zum verpflichtenden Prozess bei der Planung, beim Bau und beim Betrieb von kältetechnischen Einrichtungen gehören, die mit brennbaren Kältemitteln betrieben werden. Allerdings sei das Risiko in kältetechnischen Anlagen mit brennbaren Kältemitteln sehr klein, wenn alle Vorschriften und Richtlinien eingehalten werden, so Holger König, Ingenieurbüro ref-tech, Lindau.

Wichtig sei, vor Beginn der Planung ein vertretbares Risiko zu definieren, die Schadenswahrscheinlichkeit und das Schadensausmaß abzuschätzen und darauf die Risikoanalyse aufzubauen. Vereinfacht gesagt besteht ein Risiko, wenn Leckage-Ereignis, Zündquelle und brennbare Atmosphäre gleichzeitig auftreten. Wichtig sei jedoch, neben dem Normalbetrieb auch betriebliche Unsicherheiten (nicht normaler Betrieb) durch unkundiges Personal sowie mögliche nicht vorhersehbare Ereignisse auf der Basis bisheriger schwerer Unfälle mit brennbaren Kältemitteln mit einzubeziehen. Oft führe ein mangelhaftes Gehäuse-Design zu Explosionen mit fliegenden Teilen, die durch ein „definiertes Entfalten“ des Containments hätten vermieden werden können.

Typische Fehlerursachen seien, so König, unsachgemäßer Service (Beispiel R290-Anlage in Dissen), gefälschte Kältemittel (R40, Chlormethan, leicht brennbar, als Ersatz für R134a bei Container-Kälteanlagen) oder zu hohe Kältemittelfüllmengen bei Anlagen, die für Füllmengen < 150 Gramm ausgelegt sind. Auch werde die Explosionswirkung von R32 gegenüber R290 unterschätzt. Hohe Feuchtigkeit und hohe Temperaturen würden die Brennbarkeitsgrenzen von Kältemitteln der Sicherheitsgruppe A1 (geringe Giftigkeit, keine Flammausbreitung) verschieben. Holger König dazu: „Die Sicherheitsklassifizierung nach EN378-1, Anhang E ist ein unzureichendes Designkriterium und hat nur eine eingeschränkte Bedeutung für die Sicherheit.“ Umso wichtiger sei es, künftige Entwicklungen bei Kälteanlagen mit brennbaren bzw. natürlichen Kältemitteln einem Risikoanalysen-Prozess zu unterziehen, denn nur so könne das tatsächliche Risiko – auch von vorhersehbarem Missbrauch und Fehlanwendungen – minimiert werden, so König.

Kältemarkt wird sich an den Brennbarkeitsgrenzen orientieren

Brennbare Kältemittel wurden lange Zeit von der Mehrheit der Kälteanlagenbauer ignoriert. Entsprechend gering war das Angebot an geeigneten Komponenten. Nun scheint sich der Markt neu zu formieren, ausgerichtet an den Sicherheitsklassen brennbarer Kältemittel. Norbert Blatz, Danfoss GmbH, Offenbach, sieht deshalb im Markt für Kälteanlagen mit brennbaren Kältemitteln ein langfristiges Potenzial. Nun gelte es, die Normungs- und Richtlinienarbeit voranzutreiben, sagt Blatz. Internationale Standards werden bereits auf die brennbaren Kältemittel abgestimmt. Allerdings hinken die USA als wichtiger Markt für kältetechnische Komponenten der Entwicklung hinterher. China habe inzwischen eigene Standards für brennbare Kältemittel auf den Weg gebracht. Blatz wies darauf hin, dass bestehende Normen und Richtlinien aktuell nicht zwangsläufig aufeinander abgestimmt sind.

Aus wirtschaftlichen Überlegungen sei es wichtig, die passenden Komponenten zur jeweiligen Sicherheitsklasse anzubieten, denn nicht jede Anlage müsse den strengen ATEX-Richtlinien entsprechen. Wichtigstes Ziel sei, dass Anlagen so gebaut werden, dass sie dauerhaft dicht seien. Allerdings könne eine Risiko-Analyse womöglich einen höheren Sicherheitsstandard verlangen. Insgesamt erfordern die Planung und der Bau von Kälteanlagen mit brennbaren Kältemitteln mehr Sorgfalt bei der Anordnung der Komponenten, beispielsweise von Heizelementen, Schaltern, Schützen sowie von Ventilatoren zur Absaugung von Leckagen. Auch müsse durch Konstruktions- und Montagespezifikationen garantiert werden, dass die Oberflächentemperaturen der Komponenten immer 100 K unterhalb der Selbstentzündungstemperatur des verwendeten Kältemittels liegen (Bild 3).

Bild: Danfoss

Dezentral und kaskadiert

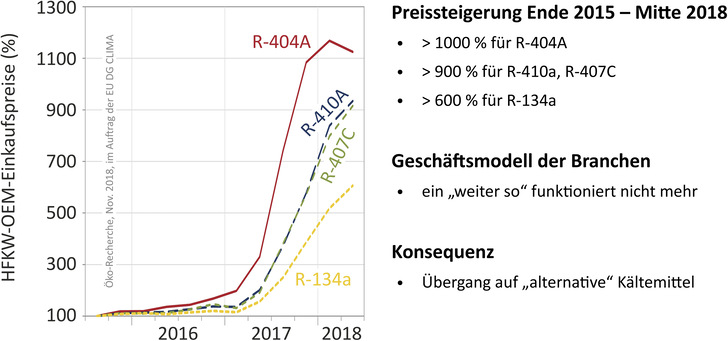

Explodierende Preise für halogenierte Kältemittel und deren hohes Treibhauspotenzial haben die Cool Expert GmbH, Allendorf/Eder, frühzeitig dazu bewogen, nur noch umweltneutrale Kältemittel wie Wasser, Propan und CO2 einzusetzen. Das von der Firma entwickelte Blue-Cool-Concept gilt inzwischen als Blaupause für kältetechnische Anwendungen in der Lebensmittelkühlung. Mangels passender Komponenten hat das Unternehmen viele Teile selbst entwickelt und für den Einsatz mit Propan und CO2 optimiert.

Das Konzept basiert auf leicht auswechselbaren, vorgefertigten Kältemodulen. Diese sogenannten CHANGE-IT-Units enthalten aus Sicherheitsgründen maximal 1 450 g Propan je Einheit. Damit wird auch die BAFA-Forderung nach einer Minimierung der Füllmenge auf < 80 g/kW Kälteleistung erfüllt. Diese Units sind so konzipiert, dass sie die Grundkälte für die Lebensmittelkühlung mittels Kaltsole zur Verfügung stellen, als Wärmepumpe für die Temperierung des Shops eingesetzt werden können und jederzeit als Redundanz (Switch) fungieren. Im Falle eines Defekts wird das jeweilige Modul, Zitat, „mithilfe von nur drei Werkzeugen“ (Bild 4) ausgetauscht und im Werk repariert.

Schnittstelle zur eigentlichen Lebensmittelkühlung sind Glykolspeicher, die optional als Wärme- oder Kältespeicher betrieben werden. Diese versorgen Pluskühlraum und Pluskühlmöbel sowie die Shop-Klimaanlage und Türluftschleier direkt mit − 6 °C kalter Sole. Tiefkühlräume mit CO2 subkritischem Kälteaggregat (3 600 g CO2/R744 pro Unit) nutzen den Glykolkreislauf zur Abgabe der Verflüssigerwärme. Anstatt einer zentralen Glykolumwälzpumpe ist jede Kühlstelle mit einer dezentralen Pumpe ausgerüstet, die automatisch überwacht wird. Eine Besonderheit ist der Verzicht auf elektrische Abtaueinrichtungen (übliche Heizstärke 200 bis 300 °C Arbeitstemperatur). Stattdessen werden die Kühlstellen mittels Warmsole in einem patentierten Rohr-in-Rohr-System schonend abgetaut.

Anhand der bisherigen Erfahrungen mit dem Blue Cool Concept ergibt sich, nach Aussagen von Simon Brieden, folgender Kundennutzen:

Bild: Cool Expert

Waterloop für kleine Märkte interessant

Ein ähnliches Konzept wie Cool Expert verfolgt auch die Epta Deutschland GmbH, Mannheim, mit ihrem Waterloop-System,

d. h. alle Kühlmöbel und Kühlräume sind über einen Wasserkreislauf miteinander verbunden, um die Kondensatorenwärme abzuführen. Auch bei Epta ist jedes Kühlmöbel mit einem eigenen R290-Kühlaggregat ausgestattet. Durch die Minimierung der Kältemittelfüllmenge auf 150 g je Propan-Kältekreislauf sind keine besonderen Anforderungen an den Aufstellungsraum nötig. Bei größeren Kühlmöbeln können es bis zu drei separate Kreisläufe sein. Die im Waterloop gesammelte Abwärme wird im Sommer über einen Rückkühler direkt an die Umgebung abgegeben oder zur Trinkwassererwärmung genutzt. Im Winter besteht die Option, das Temperaturniveau mittels einer Wärmepumpe auf Heiztemperaturen anzuheben. Epta setzt dazu auch CO2-Wärmepumpen ein, die sowohl Warmwasser auf Heizniveau erzeugen als auch gekühltes Wasser auskoppeln.

Im Vergleich zu konventionellen Kälteanlagen schneiden Waterloop-Anlagen energetisch weit besser ab, sind ausfallsicherer und flexibler durch die „halb-steckerfertigen“ Module. Als Schwachpunkt gilt eher die fehlende Qualifikation des Kältehandwerks, das erst noch Erfahrungen mit Propan-Kälteanlagen und der Wasserhydraulik sammeln muss.

Maßgeschneidert anstatt Katalogware

Die Geiz-ist-geil-Mentalität prägte lange Zeit das Kaufverhalten auch in der Gebäudetechnik. Bei den Flüssigkeitskühlern – salopp Chiller genannt – entschieden sich viele Planer bzw. Anlagenbauer für sogenannte Katalogmaschinen, die mehr oder weniger zu den Planungsdaten passten. Hauptsache billig! Hauptsache kalt! Mit dem Ausstieg aus den F-Gasen dürfte die Ära der Billigheimer unter den Kältemaschinenherstellern vorbei sein, denn neben den Investitionskosten legen die Betreiber solcher Anlagen vermehrt Wert auf grüne Technik, überzeugende Lebenszykluskosten sowie Unterstützung beim Antrag von Fördergeldern.

Die absehbaren Veränderungen bei den Kältemitteln sowie die Tendenz zu natürlichen Kältemitteln hat engagierte Kältespezialisten im Jahr 2014 dazu bewogen, die Firma GCM Kältesysteme GmbH, Neumark/Vogtland, zu gründen. Dabei steht GCM für German Chiller Manufacturer und der Slogan lautet „Kälte von morgen – Made in Germany“. GCM-Geschäftsführer Wolfgang Hausmann ist überzeugt, dass die Investitionskosten von Chillern künftig eher in den Hintergrund treten und die Lebenszykluskosten, der Einsatz umweltschonender „grüner“ Kältemittel, einfach zugänglicher Ersatzteile sowie Unterstützung bei Planung, Realisierung und Betrieb der Anlagen mehr in den Vordergrund treten. Die wichtigsten Ziele von GCM:

Für Wasserkühlsätze favorisiert Hausmann das Kältemittel NH3 (R717), da es dauerhaft kostengünstig ist, das Kältemittel eine hohe Verdampfungsenthalpie besitzt (=kleine Massenströme) und sehr gute thermodynamische Eigenschaften sowie ein Treibhauspotenzial von GWP = 0 aufweist.

Energievergleiche von einem GCM-Chiller mit „Katalogware“ hätten bei einem 440-kW-Flüssigkeitskühler (Wassereintritt/-austritt 20/15 °C, 6 000 Betriebsstunden/a, 35 °C Außentemperatur) ergeben, dass die Kosteneinsparung der GCM-Maschine aufgrund des höheren EER-Wertes (5,56) nach 2 Jahren bei 80 450 Euro, nach fünf Jahren bei 201 130 Euro liegt. Solche Anlagen werden von BAFA mit bis zu 20 Prozent

der Investitionskosten gefördert.

Fazit

Der Markt für Kältegeräte und Kälteanlagen dreht sich zugunsten natürlicher „grüner“ Kältemittel, wobei brennbare Stoffe künftig die Hauptrolle spielen werden. Die Hemmnisse in der Umsetzung

liegen hauptsächlich im noch unvollständigen Regelwerk und im Mangel an Know-how bei den Kälteanlagenbauern. Der erfolgreiche Vorstoß der Pioniere halogenfreier Kühlverfahren, die Fördermittel der BAFA und nicht zuletzt die aktuelle Klimadiskussion lassen vermuten, dass die Ära der halogenierten Kältemittel schon aus Gründen der Investitions-Absicherung früher zu Ende gehen wird als durch den F-Gase-Phase-down vorgesehen.

Bild: Wolfgang Schmid

Wer zu früh kommt, den bestraft die Ignoranz der Marktteilnehmer

Sole-basierende Kältesysteme mit NH3-Kälteerzeugern sind gar nicht so neu, wie es die heutigen Pioniere grüner Kältemittel-Anwendungen für sich reklamieren. Bereits 1990 brachte Stal-Astra den leistungsstarken NH3-Klimakaltwassersatz „Klimat“ auf den Markt, der dank Plattenwärmeübertrager mit weniger als 50 kg Ammoniak Kältemittelfüllmenge arbeitete. Durch zusätzliche Sicherheitseinrichtungen sowie ein luftdichtes Gehäuse, heute Containment genannt, benötigten die Kaltwassersätze keinen separaten Maschinenraum. Kurze Zeit später wurde im Vorfeld des Hildesheimer Pionierprojektes „FCKW-freie Lebensmittelkühlung“ ein umfangreiches Prüf- und Messprogramm mit Kaltsole und NH3-Kälteerzeuger gestartet. Dazu gehörte auch die Entwicklung einer lebensmitteltauglichen, biologisch abbaubaren und kinematisch günstigen Kaltsole. Im September 1993 ging dann der erste Supermarkt mit einem Ammoniak-Sole-System einschließlich einer Tiefkühlkaskade in Betrieb.

Quellen: eigene, VHKK.org

Bild: Stal Astra