Bei Spritzgießmaschinen (SGM) werden nicht nur die Formen bzw. Werkzeuge gekühlt, sondern es muss auch Wärme aus dem hydraulischen Antrieb der SGM abgeführt werden. Zum Öffnen und Schließen der Werkzeuge pumpt eine Hochdruckpumpe Öl in das hydraulische System, das zur Bewegung der Werkzeugteile dient. Dabei wird in Wärme umgewandelte Energie aus dieser Pumpe zu einem großen Anteil an das Öl abgegeben, ein weiterer Anteil strahlt von der Oberfläche der Maschine an die Umgebung ab. Die Betriebstemperatur des Öls liegt zwischen 45 und 48 °C. Die Wärmemenge bemisst sich aus der Belastung des Antriebsmotors und kann nicht exakt bemessen werden, weil die Lasten immer unterschiedlich sind und die Motoren heutzutage über eine der Belastung angepasste Regelung verfügen. Deshalb muss bei der Auslegung der Kühlanlage hier in besonderem Maße auf Erfahrungswerte zurückgegriffen werden.

Ein Anhaltswert ist die Angabe der Motorleistung laut Typenschild, von der ein prozentualer Anteil in Wärmeenergie umgewandelt wird. Bei den meisten Spritzgießprozessen beträgt die Abwärme etwa 25 Prozent der angegebenen Antriebsleistung. Bei einem Motor mit 100 kW wäre dann mit einem Abwärmestrom von 25 kW zu rechnen.

In der Verpackungsindustrie gibt es jedoch auch Maschinen mit sehr kurzen Zykluszeiten, bei denen dieser Abwärmestrom durchaus auf bis zu 40 Prozent anwachsen kann. Daher führt eine Messung an einer Maschine zur Auslegung der Kälteleistung zu größerer Sicherheit.

Da die Wärmeabfuhr auf einem relativ hohen Temperaturniveau erfolgt, muss dazu nicht unbedingt eine Kältemaschine eingesetzt werden (Betriebskosten), sie kann auch mittels Trocken- bzw. Verdunstungskühlung erfolgen (Freikühler oder Nasskühlturm). Aufgrund der meist teuren Produktionsprozesse im Dauerbetrieb bevorzugen viele Betreiber trotz des höheren Aufwands eine Kühlung mit Nasskühltürmen.

In die Spritzgießmaschine ist ein Wärmeübertrager integriert, der auf der einen Seite vom Öl durchströmt wird und auf der anderen Seite von einem Kühlwasserstrom. Dieser ist meistens als Bündelrohrapparat ausgelegt, inzwischen findet man aber auch Plattenwärmeübertrager. Im Folgenden werden sie als Ölkühler bezeichnet. Da diese werkseitig integriert sind, ist auf die Leistungsfähigkeit der vom Maschinenlieferanten vorgegebenen Apparate zu achten. Häufig sind sie zu klein ausgelegt, was zu niedrigen Wassertemperaturen führt und somit unwirtschaftlich ist. Diese Auslegung muss sich der Hersteller der Kühlanlage bestätigen lassen.

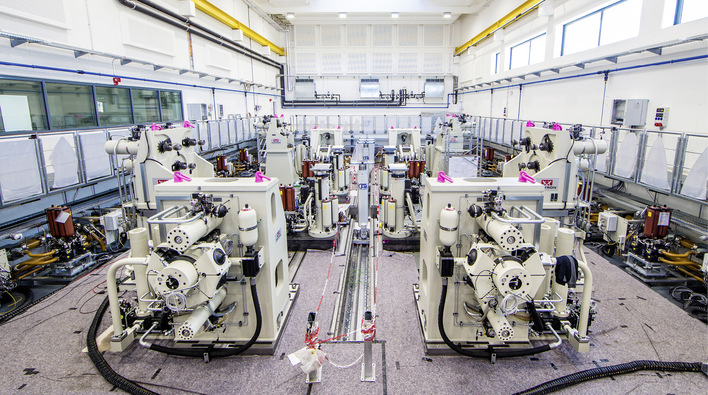

Bild: Reisner & Kettler

Bild: Reisner & Kettler

Auslegung der Ölkühlung

Die Auslegungskriteren sind etwa

Motorantriebsleistung

Aus der Auslegung der Ölkühler ergeben sich dann auch die Strömungsmengen des Hydrauliköls und des Wassers. Aus zwei Gründen wird die Kühlwassertemperatur so hoch gewählt:

1. Es ermöglicht, für den Kühlprozess anstelle einer Kältemaschine einen Trockenkühler bzw. Nasskühlturmmit deutlich geringen Betriebskosten einzusetzen. Der Trockenkühler erreicht bei 35 °C Außentemperatur und 40 % rel. Luftfeuchte die erforderliche Kaltwassertemperatur von 30 °C problemlos. Mit größer ausgelegten Ölkühlern ist auch eine noch höhere Kühlwassertemperatur realisierbar. Für extreme sommerliche Lufttemperaturen sollte allerdings eine zusätzliche Unterstützung durch adiabatische Kühlung oder ein Verdunstungskühlturm eingesetzt werden.

2. Die angenommene Rücklauftemperatur von 35 °C erfüllt im Winterbetrieb hervorragend alle Bedingungen einer wirtschaftlichen Abwärmenutzung/Wärmerückgewinnung. Das Temperaturniveau des Rücklaufwassers ist ausreichend, um Luft in Lüftungsanlagenanlagen vorzuwärmen. Mit zusätzlicher Unterstützung einer Wärmepumpe lassen sich auch ausreichend hohe Heizmitteltemperaturen erreichen, falls das Temperaturniveau von 35 °C nicht ausreichen sollte.

Es ist auch zusätzlich möglich, die Kältemaschine mit einem wassergekühlten Kondensator auszulegen und diesen in den Hydraulikkreislauf zu integrieren. Dann muss der Trockenkühler/Nasskühlturm die zusätzliche Kondensatorleistung bewältigen, aber dessen Abwärme wäre dann auch im System und würde wärmetechnisch genutzt. Ein luftgekühlter Kondensator wird dann nicht installiert (kompakte Bauweise). So ist es möglich, ganze Fertigungsstätten mit der Produktionsabwämre und nur minimaler Fremdenergie zu beheizen – ohne Investitionen in eine Heizzentrale oder bauliche Maßnahmen, wie z. B. einen Kamin.

Steht beispielsweise ein Wärmestrom von 62,5 kW zur Verfügung (Beispielauslegung weiter unten), beträgt die Einsparung im Jahr bei angenommenen Energiekosten von 5,5 ct pro kWh – entsprechend 3,30 Euro pro Stunde – und bei 2 500 Betriebsstunden ca. 8 250 Euro. Berücksichtigt man die Einsparung der Heizkesselanlage, amortisieren die zusätzlichen Kosten für die Installation der Wärmerückgewinnung sehr schnell. Darüber hinaus profitiert die Umwelt durch die vermiedenen Emissionen.

Für die betriebsfreie Zeit, wenn also keine Abwärme zur Verfügung steht, kann eine elektrische Zusatzheizung als Durchlauferhitzer eingesetzt werden. Da die Kunststoffmaschinen sehr teuer sind, werden diese über das Jahr maximal ausgelastet, daher ist diese Zusatzheizung nur an wenigen Tagen eines Jahres erforderlich.

Beispiel einer Auslegung

Es gäben z.B. die zehn Spritzgießmaschinen aus Teil 1 („Kühlung der Formen“; KK 10/2010 Seite 26 ff.) mit einem gesamten Kunststoffmassendurchsatz von 500 kg/h. Dabei werden die Maschinen mit Hydraulik-Antrieben von etwa 25 kW ausgerüstet sein. Bei zehn Maschinen bedeutet dies eine Antriebsleistung von 250 kW. 25 Prozent dieser Leistung werden unmittelbar in Wärme umgesetzt, was einem Gesamt-Wärmestrom von 62,5 kW entspricht. Dieser Wärmestrom muss über die freie Kühlung bei allen Außenlufttemperaturen sicher abgeführt werden. Die Wärme wird in den jeweiligen Ölkühlern an den Kühlwasserstrom übertragen. Dabei ist die vorgeschlagene Vorlauftemperatur 30 °C, die Rücklauftemperatur 35 °C. Die Temperaturdifferenz ist relativ hoch und damit der Wassermassenstrom nicht zu groß. Die Berechnung erfolgt grundsätzlich wie bei der Formenkühlung, nur mit anderen Druckverhältnissen.

Dimensionierung von Kaltwasser-Strom und Rohrleitung

Der Kaltwasserstrom berechnet sich nach:

Dabei sind:

∆tW = Temperaturdifferenz Wasseraustritt – Wassereintritt in K

Q·o = Kältebedarf/Kälteleistung in kW

cW = spezifische Wärmekapazität, für Wasser z. B. 4,19 kJ/(kg K)

Üblicherweise beträgt der Differenzdruck im Wärmeübertrager < 1 bar, um die Wärmeabfuhr zu gewährleisten. Zusätzlich muss der Widerstand der Vor- und Rücklaufleitung überwunden werden.

Erfahrungsgemäß darf der Druckverlust durch die Strömung in den Leitungen mit 1 bar angenommen werden (ausgehend von einer Strömungsgeschwindigkeit im Rohr von 2 m/s, die gewährleistet, dass es keine Ablagerungen auf der Rohrwandung gibt). Die Auslegung der Wasserpumpe auf 3 bar ist ausreichend.

Die Querschnitte bzw. Durchmesser der Rohrleitungen werden in erster Näherung durch die Durchflussgleichung bestimmt. Diese stellt den Zusammenhang zwischen dem Volumenstrom V·W in m3/s, des Rohrquerschnittes A (m²) und der Strömungsgeschwindigkeit w in m/s des Wassers her:

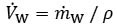

Der Volumenstrom des Wassers ergibt sich aus dem spezifischen Gewicht = 1000 kg/m³ zu:

Für dieses Beispiel ergibt sich:

Bei einem Kältebedarf von z. B. 62,5 kW für die zehn Ölkühler und der erforderlichen Temperaturdifferenz von 5 K ergibt sich ein Volumenstrom V·W:

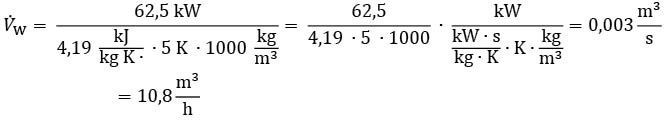

Mit der in der Praxis üblichen Strömungsgeschwindigkeit von 2 m/s ergibt sich

die erforderliche Querschnittsfläche A der Rohre in der Zuleitung

Aus der Kreisgleichung A= π ∙r² folgt für r

bzw. den Rohrinnendurchmesser von 44 mm. Der Druckverlust auf der Leitung ist noch nicht berücksichtigt. Gewählt wird für den Hauptstrang die nächst größere Dimension, z. B. ein PVC-U-Kunststoffrohr D63 DIN 8062/63 mit Wandstärke 3,6 mm und dem daraus folgenden Innendurchmesser 54,8 mm mit der Druckfestigkeit 16 bar.

Die Rücklaufleitung wird genauso dimensioniert.

Die Druckverluste in den Leitungen sind gut berechenbar, die Abweichungen für den final gewählten Durchmesser sind gering gegenüber der aufgeführten Rechnung. Die Berechnung des Druckverlusts geht auch aus handelsüblichen Tabellen hervor. Eine genauere Betrachtung findet sich in dem Buch „Fachwissen Kältetechnik“. Die Nutzung von Kunststoffrohren ist preiswert. Die Korrosionsfestigkeit sorgt mit für ein gut aufbereitetes Wasser.

Bild: Reisner & Kettler

Auslegung der Bauteile

Die Konstruktion und Auslegung erfolgt sinngemäß wie bei der ausgiebig behandelten Formenkühlung. Auch hier eignet sich hervorragend das atmosphärisch offene System mit dem mittig geteilten

Tank als hydraulische Weiche für Vorlauf / Rücklauf.

Die Pumpenauswahl erfolgt sinngemäß aus einem Programm eines Pumpenherstellers. Eine Regelung über die Pumpendrehzahl auf die Kühlwasser-Austrittstemperatur ist hier angesagt, denn es wird an den Ölkühlern nicht dauerhaft der hohe Druck benötigt. Durch die Reduzierung der Pumpendrehzahl mittels einer mengenabhängigen Regelung unter Einbeziehung eines Frequenzumrichters kann viel Energie eingespart werden.

In Bild 1 ist ein komplettes Beispiel einer Anlage im Fließschema dargestellt. Mit diesem Beispiel ist eine Anlage mit umfassender Ausnutzung der Wärmeenergie = Abfallprodukt der Produktion möglich.

Funktionsablauf

Dieser Vorschlag ist als Prinzip-Schaubild dargestellt. Bei der Entwicklung muss immer beachtet werden, dass die Kühlung der Produktionsmaschinen absolute Priorität hat und die Abwärme ein Nebenprodukt der Produktion ist. Die komplexen Vorgänge der Regelung sind in diesem Beispiel nicht ausgeführt.

Gekühltes Prozesswasser strömt aus einem adiabatisch betriebenen Trockenkühler in die „kalte Zone“ des Tanks. Pumpe P1 bringt das Prozesswasser mit 30 °C zu den Ölkühlern und zum Kondensator der Kältemaschine, wo die Wärme aus diesen aufgenommen wird – mit einer Temperaturerhöhung von 5 bis 6 K. Es strömt in die die warme Zone des Tanks. Pumpe P2 pumpt es durch den außen aufgestellten Trockenkühler (alternativ Verdunstungskühlturm), der bei hoher Außentemperatur benebelt wird, um eine zusätzliche adiabatische Kühlwirkung zu erreichen. (Achtung: aufbereitetes Wasser benutzen, Hygienetestate sind erforderlich). Wenn das Gerät selbstentleerend ausgelegt ist, ist keine Frostschutzbeigabe erforderlich.

Pumpe P3 bringt das Wasser zu einem Elektroerhitzer, der in der produktionsfreien Zeit die fehlende Abwärme ersetzt. Der notwendige elektrische Strom belastet nicht den Spitzenstrom der Produktionseinheit, weil die SGM in diesem Fall ja nicht betrieben werden. Alternativ ist hierzu eine Wärmepumpe möglich. Wenn die Temperatur des Wassers als Heizmittel höher sein soll, ist die Einbindung der oben erwähnten Zusatzheizung zu überdenken.

Bild: Reisner & Kettler