„Staubtrocken“ muss er sein: Pulverlack darf nur minimale Feuchteanteile enthalten, wenn das grobe Granulat verarbeitet wird. Deshalb wird schon während des Produktionsprozesses darauf geachtet, dass die zirkulierende Luft sehr trocken ist, was insbesondere für das Vermahlen wichtig ist.

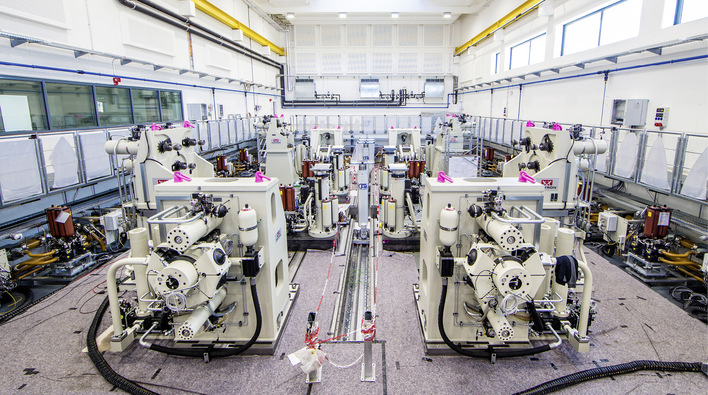

In diesem spezialisierten Bereich der Pulverlackproduktion hat sich die in Übach-Palenberg bei Aachen ansässige Neuman & Esser GmbH als Spezialist für das Vermahlen und Sichten weltweit einen guten Ruf erarbeitet. Zu den Vorteilen der patentierten ICM-Prallsichtermühlen von Neuman & Esser gehört aus Sicht der Anwender die sehr steile Korngrößenverteilung, der reduzierte Feinanteil aufgrund der großen Mahlkammer und die gute Zugänglichkeit für eine schnelle Reinigung. Auch der abgekühlte Mahlprozess trägt zur hohen Qualität der Pulverlacke bei.

Ungünstige Umgebungsbedingungen

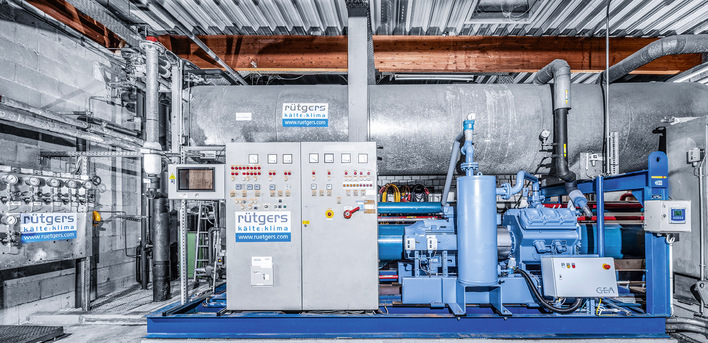

Bei einem aktuellen Projekt – einer Mahlanlage für einen südamerikanischen Pulverlackhersteller – beauftragte Neuman & Esser die L&R Kältetechnik GmbH & Co. KG mit der Projektierung einer Kälteanlage. Die Aufgabenstellung: Rund 4 600 m³/h Luft, die für das Mahlen und Sichten benötigt werden, sollen auf eine möglichst geringe Feuchtigkeit gebracht werden.

Die Kälte selbst ist für den Prozess eigentlich nicht erforderlich. Aber man braucht trockene Luft, und da die absolute Feuchte mit Abkühlung und Kondensation der Luft sinkt, wird gekühlt. Das ist bei dieser speziellen Anlage umso wichtiger, als die Umgebungsluft des Standortes sehr warm (bis 45 °C) und feuchtegesättigt ist.

Die von L&R projektierte Anlage kühlt kontinuierlich Umluft und ergänzt den Luftstrom mit einem kleinen Anteil Umgebungsluft, um Leckageverluste auszugleichen. Dies ist deutlich wirtschaftlicher als die Aufbereitung von Umgebungsluft.

Effiziente Kühlung dank bedarfsgerechter Regeneration

Die Luft passiert zunächst mehrere Filterstufen – wobei in der Filterkette ein Leergehäuse vorgesehen wurde, um bei Bedarf die Reinheit der Eintrittsluft noch verbessern zu können. Die Aufbereitung erhöht die Standzeit und Leistungsfähigkeit des nachfolgenden Wärmetauschers, der die Lufttemperatur von bis zu 45 °C auf zunächst 6 °C absenkt.

Die mit den wiederum nachfolgenden Wärmetauschern verbundene Kälteanlage der Hauptkühlung, die die Luft weiter auf −18 °C abkühlt, ist redundant aufgebaut: Auf den Vorkühler, der schon etwa die Hälfte der Feuchtelast zur Kondensation bringt und abscheidet, folgt die Hauptkühlung, die in zwei Stränge unterteilt ist. Während der eine Strang jeweils den Luftstrom kühlt, befindet sich der andere in der Regenerations- bzw. Abtauphase. Das Wechseln vom einen auf den anderen Anlagenstrang erfolgt geregelt, so dass stets ein konstanter Luftstrom und somit eine kontinuierliche Trocknung gewährleistet ist. Dies erfolgt bedarfsgerecht und nicht nach starren Zyklen. Das spart Energie, denn die Abtauung des zwischenzeitlich durch die verbliebene Restfeuchte vereisten Wärmetauschers wird nur aktiviert, wenn es wirklich erforderlich ist.

Die gesamte Anlage ist als Split-Anlage ausgeführt: Während Filter, Wärmetauscher und Trocknungsgerät sich im Gebäude, in unmittelbarer Nähe der Prallsichtermühle, befinden, wurden die Kältemittel-Verflüssiger im Außenbereich aufgestellt. Hier wird die überschüssige Wärme, die nicht mehr verwendet werden kann, abgegeben, da kein Kühlwasser zur Verfügung steht.

Am Ende des Prozesses wird die Luft, nachdem sie die Mahlkammer und das Pulver gekühlt hat, über den Wärmetauscher energieneutral wieder auf +8 °C erwärmt, weil kältere Lufttemperaturen die Produktqualität beeinträchtigen können. Das Herabkühlen auf eine Drucktaupunkttemperatur von −18 °C ist jedoch notwendig, um der Luft die Feuchte zu entziehen und den gewünschten Grad an Trockenheit zu erreichen. Insgesamt sind also drei voneinander unabhängige Kältekreisläufe vorhanden, wobei die Abwärme des ersten Kreislaufs im Sinne der Energieeinsparung zur Nacherwärmung des Luftstroms von −18 °C auf +8 °C genutzt wird.

Vollständig silikonfrei

Zu den konstruktiven Besonderheiten, die bei der Entwicklung und vor allem beim Bau der Anlage beachtet wurden mussten, gehört der Verzicht auf Silikon. Denn schon kleinste Spuren von Silikon können den Benetzungsprozess in der Lackierung unterbrechen. Das Pulver würde dann nicht auf dem Untergrund haften, sondern Blasen bilden. Somit wurden die Dichtungen – die üblicherweise zumeist aus Silikon gefertigt werden – sowie sämtliche Hilfs- und Betriebsstoffe, die häufig ebenfalls Silikon als Gleitmittel und zum Verschleißschutz enthalten, auf Silikonfreiheit geprüft und entsprechend ausgewählt.

Steuerung und Überwachung sorgen für Transparenz

Die komplette Anlage wird über eine SPS gesteuert. Die Programmierung erfolgt traditionell im eigenen Hause; L&R Kältetechnik hat für diese Aufgabe sowie für den eigenen Schaltschrankbau im Jahr 2014 ein zweites Werk eröffnet. An jeder Filterstufe wird der Differenzdruck gemessen. Die gesamte Anlage mit den wesentlichen aktuellen Betriebsdaten wird auf einem 10˝-Touch Panel visualisiert. Darüber hinaus ist die Möglichkeit vorgesehen, einen zweiten Bildschirm mit den Anlagendaten in der Leitwarte der Pulverlackfabrik zu installieren. Auch in puncto Wartung haben die Entwickler vorausgedacht: Alle Anlagenkomponenten, die kontrolliert oder gewartet werden müssen, sind leicht zugänglich. Zudem besteht die Möglichkeit, per Datenfernübertragung von Sundern aus den Anlagenzustand zu verfolgen und ggfs. Hinweise zur Wartung und Störungsbeseitigung zu geben.

Temperatur, Feuchte, Druck

Nicht nur die Differenzdrücke der Filter, sondern auch die der einzelnen Wärmetauscher werden über insgesamt sechs Drucksensoren erfasst und ausgewertet. Bei Überschreitung eines einstellbaren Wertes wird im Falle der Filter eine Austauschempfehlung generiert, und im Falle der Wärmetauscher wird der Luftstrom automatisch auf den abgetauten Verdampfer umgeleitet und die Abtauung des vereisten Verdampfers eingeleitet.

Weiterhin zeigen zahlreiche kombinierte Feuchte-/Temperaturfühler an allen wichtigen „Zwischenpunkten“ die Bedingungen in jedem Prozessabschnitt innerhalb der Luftaufbereitung an. Die SPS ist komplett redundant aufgebaut, so dass bei Ausfall der Steuerung automatisch auf eine Backup-SPS umgeschaltet wird. Alle analogen Daten (Messwerte) werden hierbei über Relais mit Goldkontakten umgeschaltet.

Direkte Verbindung mit der Mahlanlage

Die Kälteanlage ist nicht nur prozesstechnisch, sondern auch räumlich direkt an die Mahlanlage gekoppelt. Auch wenn ihre Abmessungen durchaus beeindruckend sind, ist sie für die erreichte Kälteleistung und den Luftdurchsatz doch sehr kompakt. Das war auch deshalb ein Ziel, um den Transport von Sundern nach Südamerika sowie die Montage vor Ort möglichst einfach zu gestalten.

Im L&R-Werk wurde die Anlage weitestgehend vormontiert und in eine Kiste mit Container-Normmaßen seegerecht verpackt. Die Inbetriebnahme vor Ort war seitens L&R mit nur geringem Personalaufwand möglich. Die Kombination von Pulververmahlung und Kälteerzeugung bringt die vom Anwender erwartete Leistung und Qualität. ■