Die Lang+Menke GmbH mit Sitz in Hemer im Sauerland ist zeit ihres Bestehens solide gewachsen. Heute verlassen rund eine Milliarde Präzisionsstanzteile pro Jahr die Fertigung des Unternehmens. Zu den Einsatzgebieten der Produkte gehören unter anderem diverse Haushaltsgeräte und Fahrzeuge. Das erfolgreiche vergangene Jahr war geprägt von strategischen Veränderungen, die sich nachhaltig auf die Produktion ausgewirkt haben. Um beispielsweise dem starken Zuwachs im Reinigungsbereich Rechnung zu tragen, schaffte Lang+Menke gleich mehrere neue Maschinen an. Zu den Anschaffungen zählte unter anderem eine neue Trowalanlage und eine Entfettungsanlage. Im Vorfeld flossen sowohl die Produktionsbedingungen als auch die Arbeitsplatzgestaltung in die Kaufentscheidung mit ein: Passende Einhausungen für die Maschinen sorgen für saubere Luft und reduzieren die Schallbelastung. Dies verbessert unmittelbar die Arbeitsbedingungen der Mitarbeiterinnen und Mitarbeiter.

Die Herstellung der Präzisionsteile besteht aus mehreren Verfahrensschritten: Die Teile werden unter anderem gestanzt, gereinigt, entgratet und wärmebehandelt. Bei sämtlichen Prozessen, die eine Wärmeabfuhr erfordern, setzt Lang+Menke auf Kältetechnik von Reisner. Angesichts der Produktionserweiterung stieg auch der Bedarf nach effizienter Kühlung. Bereichsleiter Torsten

Simmert, der bereits seit 33 Jahren im Unternehmen tätig ist, nahm deshalb auch die Kältetechnik in den Fokus. „2019 war für uns ein intensives Jahr“, berichtet Simmert. „Wir haben diverse neue Anlagen in Betrieb genommen. In dem Zusammenhang wurde klar, dass die Kältetechnik nicht mehr unserem Bedarf entspricht. Wir brauchten mehr Leistung und die neue Anlage musste sich auch in unsere veränderte räumliche Situation einpassen.“

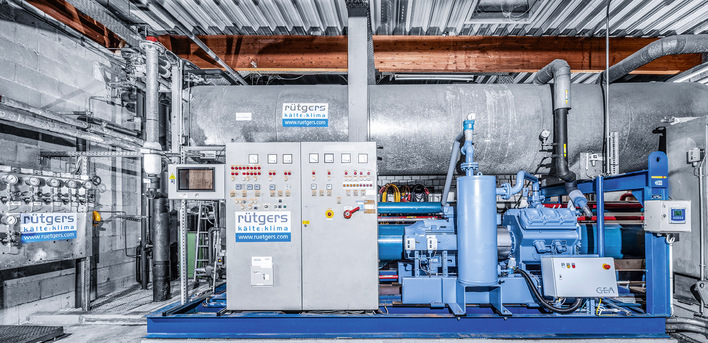

Bild: Reisner Cooling Solutions

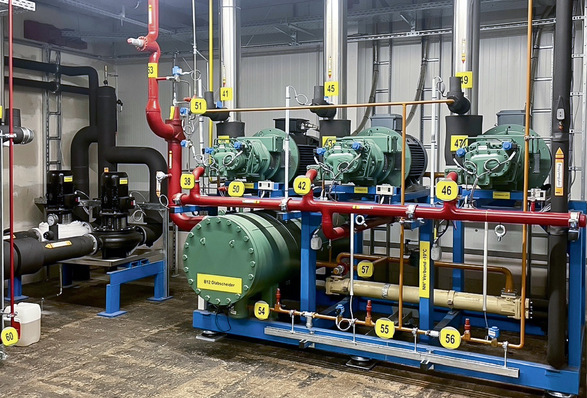

Bild: Reisner Cooling Solutions

Mehr Kälteleistung und Klimaschutz

Die neue Kühllösung musste nicht nur eine höhere Kälteleistung erzeugen – auch die Betriebssicherheit ist ein zentrales Thema für Lang+Menke. Denn das Unternehmen produzierte bisher mit einem altgedienten, teilweise mit dem Kältemittel R22 betriebenen System. Dieses Kältemittel ist gemäß EU-Verordnung 517/2014 bereits seit 2015 komplett ausgesteuert. R22-Anlagen dürfen zwar weiterhin genutzt werden, allerdings sind Eingriffe in den Kältemittelkreislauf und das Nachfüllen des Kältemittels nicht mehr gestattet. Im Falle einer Havarie wäre eine Reparatur also nicht möglich gewesen und ein Betriebsstillstand die Folge. Die neue Lösung arbeitet mit dem Kältemittel R513A. Das hat gleich mehrere Vorteile: Zum einen weist es einen geringen GWP-Wert (Global Warming Potential) auf und ist somit vergleichsweise umweltschonend. Zum anderen handelt es sich bei R513A um ein nicht-brennbares Sicherheitskältemittel. Im Gegensatz zu brennbaren Kältemitteln unterliegt es weniger strengen Vorschriften hinsichtlich Handling, Wartungsintervallen und vorgeschriebenen Dichtheitsprüfungen. Das spart Zeit und Geld.

Die neue Anlage sollte außerdem groß genug dimensioniert sein, um genug Kapazitäten bei einer entsprechenden Unternehmensentwicklung zu schaffen. Dieser Umstand stellte einen Balanceakt in der Auslegung dar – schließlich musste eine gewisse Reserveleistung berücksichtigt werden, ohne jedoch das System zu überfrachten. Aufgrund der strategischen Bedeutung des Projekts haben bei der technischen Projektierung von Anfang an die Bereichsleitung, Betriebsleitung und Geschäftsführung Hand in Hand gearbeitet. Die Entscheidung für einen Kältetechnik-Partner fällte das Team bereits nach kurzer Zeit. „Wir haben schon immer mit Reisner-Kältetechnik produziert und sehr gute Erfahrungen gemacht“, erinnert sich Simmert. „Jede Kälteanlage hat es auf eine enorme Laufzeit gebracht, sodass wir uns dort gut aufgehoben fühlen. Als es in die Angebotsphase ging, hat Reisner mit dem Container-Vorschlag gleich mehrere besondere Extras eingeplant. Zum Glück war die Geschäftsleitung direkt mit im Boot und von der Reisner-Lösung überzeugt. Wir haben uns einhellig entschieden – für die umfangreichste angebotene Variante, mit der wir heute sehr zufrieden sind.“

Prozesssicherheit dank stabiler Parameter

Bei der Neuplanung der Kälteversorgung für die Lang+Menke GmbH entwarf das Reisner-Team um Geschäftsführer Thomas Imenkämper einen zehn Meter langen und drei Meter breiten Container als mobilen, externen Maschinenraum. Reisner bestückte diesen mit einem Teil der bestehenden Kältetechnik sowie einer zusätzlichen neuen Kältemaschine, Tankanlage, Pumpen und Schaltschrank. Während die Maximalleistung der ersetzten R22-Anlage 100 kW betrug, verfügt die neue Maschine über eine Leistung von 150 kW. Da das System nicht dauerhaft am Leistungslimit laufen muss, verlängert sich zudem dessen Gesamtlebensdauer.

Die Art der Container-Unterbringung wirkt sich ebenfalls positiv auf die Lebensdauer aus. „Bisher war die Kältetechnik ohne zusätzliche Einhausung im Produktionsgebäude untergebracht und allen Umwelteinflüssen ausgesetzt, zum Beispiel dem Bodenabrieb oder den Pollen, die im Sommer durch offene Türen dringen“, berichtet Simmert. „Davor haben wir die Kälteanlage jetzt gründlich geschützt – ebenso wie vor Lichteinfall und Temperaturschwankungen.“ Der Reisner-Container ist entsprechend isoliert und mit einer Elektroheizung ausgestattet, die ihn im Winter auf schonender Temperatur hält.

Bild: Reisner Cooling Solutions

Touchpanel ist das Gehirn des Kältesystems. Sie wurde speziell für das Projekt programmiert.

Raumgewinn durch Außenaufstellung

Durch die Verlagerung der Kältetechnik außerhalb des Produktionsgebäudes wurde Raum frei und es entstand ein neuer Lagerbereich für fertige Teile. Zukünftig soll das Areal als Bereitstellungsfläche für einen der Salzöfen dienen. In der Metallbearbeitung ist Lagerfläche besonders wertvoll, da gehärtete und ungehärtete Teile räumlich voneinander getrennt werden müssen. Im Zuge dessen erschloss Lang+Menke einen bislang nicht genutzten schmalen Außenbereich hinter der Produktionshalle – für die Aufstellung musste lediglich ein Fundament gegossen werden. Reisner lieferte den Container im schlüsselfertigen Zustand mit entsprechender Verkabelung und einem vollständigen Rohrleitungssystem im Inneren. Nach dem Anschluss an das Stromnetz und die Kaltwasserversorgung in der Produktion war die Kältetechnik einsatzbereit.

Bei Bedarf lässt sich das Kältesystem dank der in sich geschlossenen Bauweise einfach umpositionieren und an einem anderen Standort einsetzen. Die Mitarbeiterinnen und Mitarbeiter profitieren durch die Außenaufstellung zudem von einer geringeren Lärmbelastung in der Produktion. Aber auch bei einer Integration innerhalb der Fertigungshalle würde die neue Kälteanlage geräuscharm arbeiten. Denn sie ist mit drehzahlgeregelten Komponenten und modernen elektronisch geregelten EC-Ventilatoren ausgestattet, die im Vergleich zur alten Anlage nicht nur bedarfsgerecht, sondern insgesamt deutlich leiser arbeiten.

Bild: Reisner Cooling Solutions

Energieeinsparung im fünfstelligen Bereich

Die Produktion im Präzisionsstanzteilebereich ist energieintensiv, insbesondere aufgrund der Härteanlagen. Eine nachhaltige Ausrichtung und kontinuierliche Verbesserung ist Lang+Menke wichtig, weshalb das Unternehmen neben der IATF 16949 auch nach dem Umweltmanagementsystem DIN ISO 14001 zertifiziert ist. Energieeffizienz spielt für den Betrieb deshalb eine wichtige Rolle. Reisner integriert standardmäßig Energiespartechnologien, die den Stromverbrauch und die Betriebskosten erheblich senken. Im Inneren der Containerlösung befindet sich beispielsweise ein neuer Trockenkühler, der eine Kälteleistung von 250 kW erzeugt. Dieser Trockenkühler übernimmt im Winterbetrieb die komplette Last der beiden Anlagen und unterstützt sie bereits während der Übergangszeit. Die Verdichterenergie, die sonst bei den Kältemaschinen anfiele, wird dadurch zu 100 Prozent eingespart. Das macht eine Reduktion der elektrischen Arbeit von 219 000 kWh aus – bei den aktuellen Stromtarifen rund 33 000 Euro im Jahr.

Ein weiterer Vorteil ist der Einsatz der sogenannten Vario-Technologie. Dieses Reisner-Verfahren ermöglicht es, die Kondensationstemperatur der Anlagen den vor Ort üblichen Außentemperaturen anzupassen und so immer nur den Strom zu verbrauchen, der wirklich benötigt wird. Gegenüber einem herkömmlichen System ohne Vario-Technologie bringt dies eine weitere jährliche Einsparung von 64 400 kWh und spart dem Unternehmen rund 10 000 Euro Stromkosten ein. Die Einsparungen im realen Betrieb dokumentiert Lang+Menke kontinuierlich. Mit einem neuen Monitoringsystem für den Energieverbrauch erfasst Simmert alle Kennzahlen präzise und kann daraus weitere Parameter ableiten – beispielsweise den CO2-Ausstoß pro verarbeitetem Kilogramm Material.

Dynamische Partnerschaft

Das Modernisierungsprojekt markiert einen weiteren Meilenstein in der jahrelangen partnerschaftlichen Zusammenarbeit zwischen Lang+Menke und Reisner. Von der Leistungsmessung und Bedarfsermittlung zu Beginn des Projekts bis hin zur reibungslosen Inbetriebnahme der Anlage verlief das Projekt zur vollen Zufriedenheit der Sauerländer, die sich auch darüber hinaus gut bei Reisner aufgehoben fühlen. „Gerade in diesem sensiblen Bereich müssen wir uns auf den Lieferanten komplett verlassen können“, sagt Simmert, „und bei Reisner wissen wir, dass der Service sehr gut aufgestellt ist und im Notfall sofort reagiert. Bei der regelmäßigen Wartung sehen wir es als großen Vorteil an, dass die Reisner-Servicetechniker unsere Anlage schon seit der Fertigung kennen. Das gibt uns die Sicherheit, dass unsere Kälteversorgung auch in Zukunft so sparsam und zuverlässig funktionieren wird wie jetzt.“

Bild: Reisner Cooling Solutions

Factsheet: Kältetechnik 2019 für die LANG+MENKE GmbH