Die kombinierte Bahn für Bob, Skeleton und Rennrodel wird 10 000 Besuchern Platz bieten. Für die Athleten hält der Kunsteiskanal hohe technische Schwierigkeiten mit weltweit neuen Passagen bereit. Im Hintergrund sorgt eine ausgefeilte Technik für perfekte und konstante Wettkampfbedingungen sowie für Sicherheit nach hohen europäischen Standards. Verantwortlich für die Planung ist das Stuttgarter Planungsbüro Deyle (PBD), das die staatliche Ausschreibung für die Olympiaanlage gewonnen hat. Den Zuschlag für den ausländischen Anteil an der Umsetzung des gesamten Kältekonzeptes erhielt der Klimakältetechnik-Spezialist Johnson Controls. Für eine sichere und zuverlässige Eisversorgung sorgen hermetisch dichte Spaltrohrmotorpumpen der Hermetic-Pumpen GmbH. Die hier eingesetzten Pumpentypen reichen von standardisierten Kältemittelpumpen bis hin zu speziell auf den Anwendungsfall entwickelten Einzelanfertigungen.

Track Design & Refrigeration Design

Design und Bau einer Bob- und Rodelbahn ist eine der komplexesten Aufgaben im Kunsteisgeschäft. Bei der Planung eines solchen Eiskanals wird zunächst das sogenannte „Track Design“ erstellt. Mit dem „Refrigeration Design“ folgt dann die Planung/Auslegung/Konstruktion der Kälteanlage einschließlich sämtlicher Kältemittelleitungen am Bahnkörper entlang und den Herzstücken des gesamten Systems, den Kältemittelpumpen. Dass das Track Design & Refrigeration Design aus einer Hand erfolgt, ist ein Glücksfall für die Wettkampfbahn. Dies bringt den enormen Vorteil mit sich, dass die jeweiligen Konzepte perfekt aufeinander abgestimmt werden können und keinerlei Kompromisse eingegangen werden müssen.

Anspruchsvolle Anforderungen an die Kältetechnik

Die Herausforderung beim Refrigeration Design: Das Kühlsystem muss über die gesamte Bahnlänge eine gleichbleibende, qualitativ hochwertige Eisfläche erzeugen. Diese muss einerseits den Gewichten der Bobs standhalten, aber auch wechselnde Wetterbedingungen und Temperaturschwankungen kompensieren, sodass alle Athleten die gleichen Wettkampfbedingungen vorfinden. Zudem entstehen durch die enormen Höhenunterschiede sowie den Gang der Sonne unterschiedliche klimatische Bedingungen entlang der Bobbahn, die sich in verschiedenen Abschnitten des Laufs unterschiedlich auf das Eis auswirken.

Dies erfordert ein hohes Maß an Know-how und Erfahrung der Planer, über die wenige in dieser Branche in dieser Weise verfügen. Neben der Planung kommt den eingesetzten Komponenten – insbesondere den Kältemittel(Spaltrohrmotor-)pumpen – große Bedeutung zu. „Bobbahnen mit ihren stark wechselnden Lasten und zahlreichen zu kühlenden Segmenten bei Höhenunterschieden von bis zu 130 Metern stellen extreme Anforderungen an die Kältemittelpumpen“, sagt PBD-Geschäftsführer Uwe Deyle, der mit der Planung von insgesamt 12 Kunsteis-Bobbahnen, davon sechs Olympiabahnen, als einer der führenden Experten in dieser Branche gilt. Bei der Wahl der Kältemittelpumpen setzen Deyle und Johnson Controls auf Spaltrohrmotorpumpen der Hermetic-Pumpen GmbH.

Bild: Hermetic

Unterschiedliche Druckanforderungen aufgrund unterschiedlicher Förderhöhen

Für die Eiserzeugung sorgt eine Ammoniak-Kälteanlage. Gefördert wird NH3 bei -18 °C. Die toxische Wirkung von Ammoniak erfordert höchste Sicherheit und Dichtigkeit der Anlage und der einzelnen Komponenten. Die Pumpen sitzen im Maschinenhaus, von wo aus sie das Kältemittel über schier endlose Rohrleitungen im Beton des Bahnkörpers bis zum entferntesten Punkt der Bahn transportieren müssen. Die Förderhöhe beträgt an dieser Stelle 249 Meter. Um die Bahn bestmöglich vereisen zu können beziehungsweise sie an sämtlichen Stellen optimal mit Ammoniak versorgen zu können, ist die Bahn in vier Zonen unterteilt. Für einen sicheren und effizienten Kältemittelfluss sorgen vier Hermetic Spaltrohrmotorpumpen, die den unterschiedlichen Höhen der verschiedenen Streckenabschnitte und den damit einhergehenden Druckanforderungen optimal gerecht werden. Je Zone ist eine Pumpe im Einsatz, eine zweite wird wie in beinahe allen chemischen Anlagen als Reserve vorgesehen. Denn ein technischer Ausfall der Pumpen ist bei korrekter Betriebsweise zwar quasi auszuschließen, je nach Anlagenbedienung oder Betrieb der Anlage kann dies jedoch nicht zu 100 Prozent gewährleistet werden.

Vollkommen leckagefreie, verschleiß- und wartungsarme Pumpentechnologie

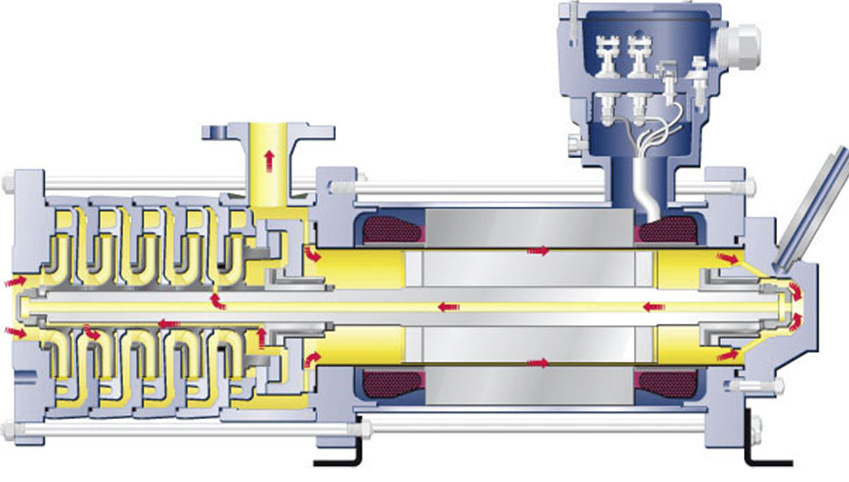

Im Gegensatz zu Magnetkupplungs- oder Kreiselpumpen mit Gleitringdichtungen kommen Spaltrohrmotorpumpen ohne jegliche anfälligen dynamischen Dichtungen aus. Stattdessen verfügen sie über eine zweite hermetische Sicherheitshülle, die jedes Austreten von Fördermedien und Emissionen ausschließt. Der konstruktionsbedingte Verzicht auf verschleißanfällige Bauteile wie Wellendichtungen, Kupplungen und Wälzlager sorgt für eine hohe Betriebssicherheit, beinahe zu vernachlässigenden Verschleiß und die besten MTBF-Werte (Mean Time Between Failure), verglichen mit anderen Pumpentechnologien. „Jede Spaltrohrmotorpumpe von Hermetic verfügt über hochentwickelte Technologien. Dazu zählt beispielsweise das einzigartige Hermetic ZART®-Prinzip. Läuft die Pumpe im Betriebspunkt, entsteht kein Kontakt zwischen rotierenden Teilen. Die komplette Kompensation der Axialkräfte in Verbindung mit hydrodynamischen Gleitlagern garantieren eine extrem hohe Zuverlässigkeit in den Prozessen der Betreiber. Dadurch lassen sich die Lebenszyklus- und Betriebskosten einer Spaltrohrmotorpumpe drastisch reduzieren“, erläutert Alexander Frank, Area Sales Manager, der beim Gundelfinger Pumpenspezialisten das Projekt betreut.

Breitestes Spaltrohrmotorpumpen-Portfolio

Mit den drei, klar auf die Anforderungen der Kälteindustrie ausgerichteten Produktlinien S-Line (24 Standardtypen), V-Line (über 400 Variantenpumpen) und E-Line (Engineered-to-Order) bietet Hermetic das marktweit größte Portfolio an Spaltrohrmotorpumpen für die industrielle Kältetechnik. Im Olympiaeiskanal von Peking werden Pumpen aus allen drei Produktlinien verbaut. Schon mehrfach hat Uwe Deyle auf das Know-how und die Qualität der Spaltrohrmotorpumpen von Hermetic vertraut. „Der Hersteller ist in der Lage, mit seinem Pumpenportfolio sämtliche – teils noch so extremste – Anforderungen abzudecken, wie dies so wohl kein anderer bewältigen kann. Dabei ist die Beratung exzellent und die Pumpen haben in der Praxis problemlose Laufzeiten von mehreren Jahrzehnten“, zeigt sich Uwe Deyle überzeugt. Inzwischen sorgen diese Pumpen in vier Weltcup- und zehn Olympiaanlagen für perfektes Eis bei höchster Sicherheit für Mensch und Umwelt.

Zone I: Individuell konstruierte Spaltrohrmotorpumpe für 249 Meter Förderhöhe

Zur Versorgung der Zone I, die den höchsten Punkt der Bob- Rodel- und Skeletonbahn einschließt, kommt eine mehrstufige Spaltrohrmotorpumpe des Typs CAM 42/6, N74rm-2 zum Einsatz. Mit ihren außerordentlich günstigen NPSH-Werten ermöglicht die Baureihe CAM – je nach Pumpentyp – den Betrieb der Pumpe bei sehr geringem Zulauf des Fördermediums. Dies resultiert auch in einem vergleichsweise geringeren Platzbedarf. So beträgt die erforderliche Zulaufhöhe im Maschinenhaus, wo die Pumpe in diesem Fall sitzt, lediglich 2,8 Meter. Als individuell entwickelte Pumpe der Hermetic E-Line ist das kompakte Aggregat für einen Förderstrom von 44 m³/h bei einer Förderhöhe von 249 Metern ausgelegt.

Sechs Laufräder hintereinander sorgen für die notwendige Druckerhöhung.

Zonen II, III und IV: Schnelle Auslieferung dank vorkonfigurierter Spaltrohrmotorpumpen

In Zone II und III sorgt jeweils eine Spaltrohrmotorpumpe des Typs CAM32/3, N34L-2 aus der Hermetic V-Line für den sicheren und kontrollierten Kältemittelfluss. Die Pumpe verfügt über einen Vorsatzläufer (Inducer) zur Reduktion der erforderlichen Zulaufhöhe. Das Fördervolumen beträgt 18 m³/h bei einer Förderhöhe von 139 Metern.

In Zone IV kommt die Pumpe mit der kleinsten Hydraulik zum Einsatz. Die fünfstufige CAM 2/5, AGX4.5, die für ein Fördervolumen von 3,9 m³/h und eine Förderhöhe von 97 Metern ausgelegt ist, kommt aus dem Programm der S-Line. Alle Pumpen erfüllen ausnahmslos die hohen Qualitätsstandards einschließlich des ZART®-Prinzips für einen berührungs- und verschleißfreien Betrieb. Alexander Frank erläutert: „Mit unserer V-Line und S-Line können wir auf standardisierte Baugruppen und vorgefertigte Komponenten zurückgreifen. In Verbindung mit unserer neu ausgerichteten wertstromorientierten Fertigung und dem automatisierten Auslegungsprozess ermöglicht dies uns eine schlanke Projektabwicklung. Das bietet Bauherrn und Anlagenbauer neben reduzierten Entwicklungskosten auch einen wertvollen zeitlichen Vorteil. So konnte die finale Lieferumfangsklärung im September 2018 nach nur vier Monaten ab Erstkontakt durch das Planungsbüro abgeschlossen werden. Die Auftragserteilung durch Johnson Controls erfolgte im Februar 2019. Die S- und V-Line Pumpen konnten plangemäß im Juli 2019 in der Anlage verbaut werden, die Auslieferung der E-Line Pumpen erfolgte ebenso plangemäß im Dezember 2019.“

Bild: Hermetic