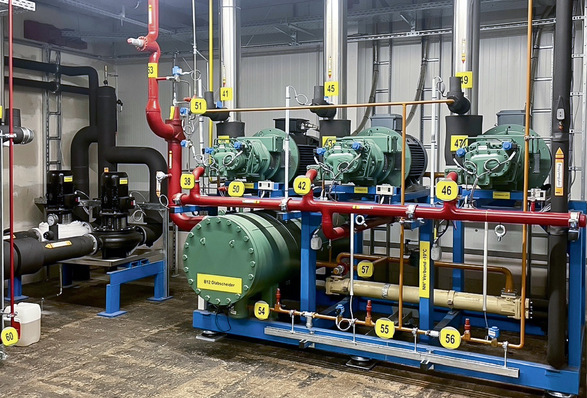

Aus diesem Grund konzipierte die SSP Kälteplaner AG eine Ammoniak-Kohlendioxid-Kaskadenanlage und Johnson Controls Systems & Service GmbH wurde mit der Umsetzung beauftragt. Die Kälteexperten errichteten die Kälteanlage im Herbst 2010 in einem separaten Maschinenhaus neben dem neuen Lagergebäude.

In der Hochtemperaturstufe der Kaskadenanlage kommt Ammoniak mit einer Füllmenge von ca. 550 kg zum Einsatz. Zwei Sabroe-Schraubenverdichter stellen die notwendige Kälteenergie bereit. Die entstehende Abwärme wird über einen auf dem Dach der Kältezentrale aufgestellten, luftgekühlten Ammoniak-Kondensator an die Umwelt abgegeben. Die Hochtemperaturstufe der Kaskadenanlage versorgt einerseits einen Glykolkühler mit 300 kW Kälteleistung für den Kühlbereich. Über einen Solekreislauf wird die Kälte mit einer Vorlauftemperatur 8 °C auf die Lüfterkühler in den Kühlräumen verteilt.

Darüber hinaus versorgen die beiden Schraubenverdichter der Hochtemperaturstufe einen Kaskadenkondensator mit 350 kW Kälteleistung für die Tiefkühlstufe der Kaskadenanlage. Hier zirkulieren rund 400 Kilogramm Kohlendioxid und versorgen die drei Umluftkühler des Tiefkühllagers mit Kälte. Die hierfür erforderliche Kälteenergie wird durch zwei Sabroe-Kolbenverdichter erzeugt. Seine Abwärme gibt der Kohlendioxidkreislauf dabei über den Kaskadenkondensator an die Ammoniak-Stufe der Kaskadenanlage ab.

Natürliche Kältemittel zeichnen sich durch ihre hohe Energieeffizienz und ihr geringes Treibhauspotenzial aus, erläutert Helmut Freund von Johnson Controls. Deshalb arbeiten Kälteanlagen besonders effizient und umweltschonend, wenn sie natürliche Kältemittel einsetzen. Um die Energieeffizienz der Kälteanlagen in den Logistikzentren nochmals zu erhöhen, statteten die Kälteexperten von Johnson Controls die Schrauben- und Kolbenverdichter zusätzlich mit Frequenzumformern aus. Diese wurden zusammen mit der Schaltanlage für die Kälteanlagen in einem gesonderten Elektroraum aufgestellt. Die zentrale Regelung der Ammoniak-Kohlendioxid-Kaskadenanlage erfolgt vollautomatisch über eine Speicherprogrammierbare Steuerung (SPS).

Bereits Mitte November 2010 konnte das rund 40000 m große Logistikzentrum den Betrieb aufnehmen. Seitdem beliefert Lekkerland von Großbeeren aus die gesamte Hauptstadtregion, Brandenburg sowie Teile Sachsen-Anhalts und Mecklenburg-Vorpommerns mit Tiefkühl- und Frischeprodukten sowie mit Süßwaren, Getränken und Snacks. Die Anlage in Berlin ist schon unser viertes gemeinsames Projekt mit Lekkerland, zieht Freund Bilanz. Genauso wie hier in Großbeeren haben wir in den vergangenen beiden Jahren bereits die Läger in Oberhausen, Allershausen und Stapelfeld mit energieeffizienten und umweltschonenden Kälteanlagen ausgerüstet. -

Technische Daten Logistikzentrum Lekkerland

Projekt: Kältezentrale zur Kälteträgerkühlung (Ethylenglykol-Wasser-Gemisch) und Kaskadenkühlung CO2 für ein neues Logistikzentrum

Hersteller: Johnson Controls Systems & Service GmbH

Betreiber: Lekkerland Deutschland GmbH & Co. KG

Baujahr: 2010

Ammoniak-Füllmenge: 400 kg

Kohlendioxid-Füllmenge: 550 kg

Kälteleistung Kaskadenkühlung: 350 kW

Kälteleistung Glykolkühlung: 300 kW

Verdampfungstemperatur NH3-Anlage: 11 °C

Kondensationstemperatur NH3-Anlage: +45 °C

Vorlauftemperatur Glykolkreislauf: 8 °C

Rücklauftemperatur Glykolkreislauf: 3 °C

Verdampfungstemperatur CO2-Kaskade: 34 °C

Kondensationstemperatur CO2-Kaskade: 7 °C

Detlef Lukas

Johnson Controls Systems & Service GmbH, Senden