Zweistufige CO2-Kälteanlagen – sogenannte CO2-Booster-Systeme – werden häufig bei Tiefkühlanwendungen eingesetzt oder dort, wo Tiefkühlung und das Bereitstellen von Pluskälte zugleich gefragt sind. Zu finden sind diese Anlagen zum Beispiel in Supermärkten, lebensmittelverarbeitenden Betrieben, Tiefkühllagern u.v.a. Für eine maximale Effizienz dieser Kälteanlagen bieten sich mehrere, in der Regel miteinander kombinierbare Optionen an. An erster Stelle steht, die Kälte und auch die entstehende Wärme der Anlage optimal zu nutzen. Zum Beispiel ermöglicht eine Wärmerückgewinnung, Energie zum Heizen von Verkaufs- und Büroflächen oder für die Warmwasserbereitung auszukoppeln. Ebenso lassen sich Wärmepumpen in die Anlage integrieren oder Systeme für die Komfortklimatisierung mit der Kältetechnik kombinieren.

Weitere, von den Verbrauchern unabhängige Möglichkeiten zur Effizienzsteigerung sind der Einsatz einer adiabaten Kühlung (Verdunstungskühlung) am Gaskühler oder die Verwendung eines Unterkühlers, der dem Gaskühler nachgeschaltet ist. Zudem besteht die Möglichkeit, Ejektoren für die Effizienzsteigerung und gegebenenfalls auch für die Hochdruckregelung einzusetzen – eine Lösung, die erst seit einigen Jahren in der Praxis eingesetzt und aktuell weiterentwickelt wird. Dabei werden Ejektoren in den CO2-Booster-Anlagen häufig in Verbindung mit sogenannten Parallelverdichtern genutzt, um die Druckanhebung mittels Ejektor durch niedrigere Antriebsleistung des Verdichters optimal zu nutzen.

Der Parallelverdichter ermöglicht aber auch ohne den Einsatz von Ejektoren schon eine Leistungssteigerung und hat sich in etlichen Anwendungen bereits bewährt. Im Folgenden wird auf die Eigenschaften und die Potenziale der Parallelverdichtung eingegangen.

Flashgas direkt nutzen statt entspannen

Herkömmliche transkritisch arbeitende CO2-Booster-Systeme haben zwei Verdichtungsstufen und meist zwei Verdampfungsniveaus: Die Normalkühlung zum Bereitstellen von Temperaturen um 0 °C und die Tiefkühlung für Temperaturen von zum Beispiel 25 °C. In der Anlage findet somit eine zweistufige Entspannung statt. Dadurch ergeben sich in den CO2-Booster-Anlagen meist vier unterschiedliche Druckniveaus. Auf der zusätzlichen Mitteldruckstufe fällt nach der Entspannung im Hochdruckregelventil sogenanntes Flashgas an. Dieses zusätzliche Mitteldruckniveau wird bei konventionellen Booster-Systemen über ein Bypass-Ventil konstant geregelt; das Flashgas wird dabei in einem Bypass entspannt und in die Saugleitung des Hauptverdichters eingespritzt. Dadurch ergeben sich Vorteile in der Systemauslegung und der Regelung des CO2-Booster-Systems.

Effizienter ist es, das Flashgas nicht zu entspannen, sondern es sofort zu verdichten und auf Hochdruckniveau (Gaskühler- bzw. Verflüssigerdruck) zu bringen: Augrund des höheren Saugdrucks ist dabei eine geringere Druckdifferenz bis zum Hochdruck zu überwinden, somit ist weniger Antriebsleistung für die Verdichtung erforderlich (Bild 1). Diese Aufgabe übernehmen Parallelverdichter. Die Effizienzsteigerung ist umso größer, je mehr Flashgas anfällt. Dessen Menge steigt mit höheren Außentemperaturen und/oder bei einer größeren Kältelast. Folgende Vorteile sprechen für die Parallelverdichtung:

Niedrigerer Energieverbrauch bei gleicher Kälteleistung

Geringeres gesamtes maximales Hubvolumen der Verdichter erforderlich

Kombinierbar mit anderen effizienzsteigernden Maßnahmen (Wärmerückgewinnung, Ejektoren etc.)

Ähnlicher Anlagenaufbau wie bei herkömmlichen, bewährten CO2-Booster-Anlagen, Beibehalten des Mitteldruckabscheiders

Dem Effizienzgewinn stehen höhere Investitionen und eine größere Anlagenkomplexität gegenüber. Die Herausforderungen lauten demnach:

Insgesamt komplexerer Anlagenaufbau und höhere Erstinvestitionen

Aufwendigere Regelungstechnik erfor-derlich, da für den Parallelkompressor eine zusätzliche Leistungsregelung benötigt wird (Flashgas-Menge korreliert nicht mit der Kühllast)

Höhere Anforderungen an das Ölmanagement als bei konventionellen CO2-Booster-Systemen

Aus diesen Gründen haben sich Parallelverdichter zunächst dort durchgesetzt, wo sich eine besonders hohe Effizienzsteigerung ergibt: In Ländern mit relativ hohen durchschnittlichen Außentemperaturen. Mittlerweile liegen mehrjährige Erfahrungen mit der Parallelverdichtung in unseren Breitengraden vor, und es hat sich gezeigt, dass ihr Einsatz auch in Mitteleuropa ein beachtliches Sparpotenzial eröffnet: Erfahrungen im Feld zeigen, dass durch Parallelverdichtung ein Effizienzgewinn in der Anlage im Bereich von 5 bis 10 Prozent erreicht werden kann; die genauen Energieeinsparungen hängen unter anderem von der Anlagenkonfiguration, den jeweiligen Betriebsbedingungen und weiteren Anforderungen, beispielsweise dem Klimatisierungsbedarf, ab.

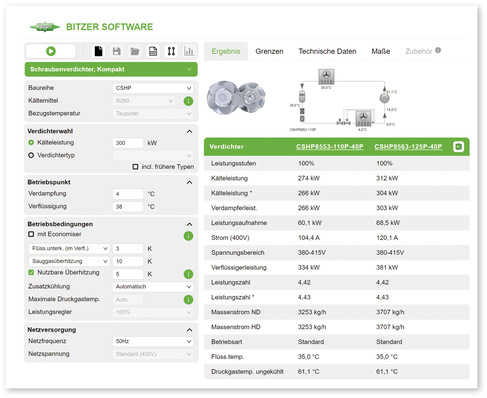

Der Effizienzgewinn resultiert aus der höheren Saugdichte bzw. dem größeren Massenstrom im Betriebspunkt des Parallelverdichters. Somit ist für einen identischen Massenstrom bzw. für gleiche Kälteleistung weniger Antriebsleistung erforderlich. Somit kann die gesamte geforderte Leistung der Parallel- und Hauptverdichter kleiner bemessen werden (Bild 2 bis 6).

Mehr drehzahlvariable Verdichter nötig

Die höhere Komplexität des Systems ergibt sich nicht allein aus der Tatsache, dass der Parallelverdichter eine zusätzliche Verdichterstufe darstellt, sondern auch aus der anspruchsvolleren Regelungstechnik. Ist schon wegen der verschiedenen Lastzustände (bzw. Außentemperaturen / Kühlbedingungen) auf Hoch- und Niederdruckseite meistens mindestens ein drehzahlvariabler Verdichter vorzusehen, muss beim Betrieb mit Parallelverdichtung noch ein dritter drehzahlvariabler Verdichter installiert werden. Der Grund ist, dass die zur Verdichtung des Flashgases erforderliche Leistung sich nach der Flashgasmenge richtet, die wiederum von den Betriebs- und Lastbedingungen und der Außentemperatur abhängt (Bild 1).

Da kein linearer Zusammenhang zwischen Flashgas-Aufkommen und der Kältelast besteht, muss die Drehzahl des Parallelverdichters eigenständig geregelt werden können. Für den Fall, dass die Flashgasmenge zu gering ist, um den Parallelverdichter im Teillastpunkt (minimale Verdichterdrehzahl) zu betreiben, kann auf das Entspannen des Flashgases im Bypass ausgewichen werden. Wegen der dann geringen Flashgas-Menge hat dieser Bypass-Betrieb weniger Auswirkung auf die Gesamtenergiebilanz des Systems.

Mittelgroße und große CO2-Booster-Systeme können – einen angemessen weiten Drehzahl-Regelbereich vorausgesetzt – bereits mit einem Parallelverdichter wirtschaftlich umgesetzt werden. Bei größeren Anlagen können weitere (ggf. ungeregelte) Parallelverdichter sinnvoll sein. Bei gleichen Systemanforderungen kann das gesamte benötigte Hubvolumen der Haupt- und Parallelverdichter deutlich kleiner ausfallen, wodurch kleinere bzw. weniger Verdichter in der Anlage erforderlich werden. So werden die Zusatzausgaben für CO2-Booster-Systeme mit Parallelverdichter zumindest teilweise kompensiert. In Summe führen die Einsparungen beim Stromverbrauch i.d.R. zu einer angemessenen Amortisation, zumal die Parallelverdichtung gerade in Zeiten hoher Kühllast – im Sommer bei hohen Außenlufttemperaturen – den größten Effekt zeigt.

Minimaler Ölwurf erwünscht

Abschließend soll noch angeführt werden, warum die Parallelverdichtung hohe Anforderungen an den Schmiermittelkreislauf stellt: CO2 ist in Öl leicht lösbar; durch höhere Saugdrücke im Verdichter steigt diese Löslichkeit bzw. die Viskosität des Öles wird durch das gelöste CO2 reduziert. Der Eintrag von Öl in den Kältemittelkreislauf sollte insbesondere aus zwei Gründen vermieden werden: Zum einen bedeutet ein höherer Ölwurf einen größeren Abscheide- und Ölrückführungsaufwand, zum anderen würde der Transport des Öls durch die Kälteanlage zu Lasten des nutzbaren Kältemittelmassenstroms gehen und die Effizienz der gesamten Anlage reduzieren. Aufgrund der Tatsache, dass das Flashgas auf höherem Saugdruck im Parallelverdichter anfällt als das Sauggas der Hauptverdichter der Pluskühlung und wegen des hohen Massenstroms des Flashgases kommt dem Ölwurf des Parallelverdichters eine besonders hohe Bedeutung zu. Darüber hinaus können bei einer Leistungsregelung die höheren Drehzahlen im Verdichter einen wichtigen Einfluss auf den Ölwurf haben. Zudem ist die Ölrückführung im Flashgas über die Saugleitung des Parallelverdichters nur begrenzt oder gar nicht möglich.

Durch Maßnahmen wie eine möglichst gute konstruktive Trennung von Kältemittelkreislauf und Ölkreislauf im Verdichter und die dadurch geringe notwendige Rückführung von Öl aus dem Kältekreis über die Saugleitung lässt sich der Ölwurf weiter gering und die Betriebssicherheit des Verdichters hoch halten. Gegenüber einem offenen Öl- und Kältemanagement im Verdichter kann der Ölwurf bis zu 90 Prozent geringer sein. Diese Maßnahmen zeigen sich unter anderem auch in einer hohen Effizienz der Verdichterbaureihe.

Kraftvoll bei sub- und transkritischen Anwendungen

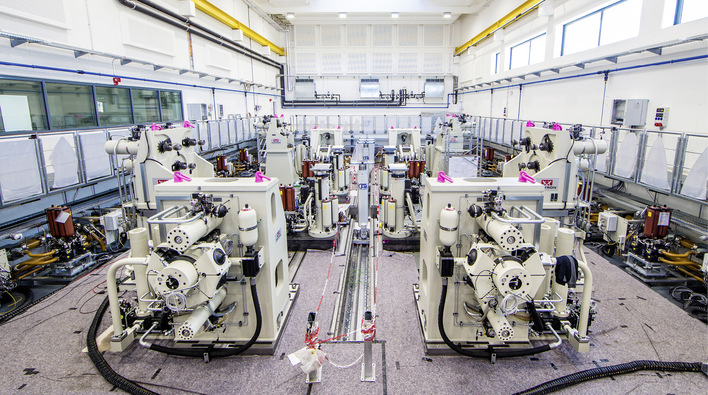

Für den Einsatz mit dem Kältemittel CO2 bietet GEA diverse Verdichter für die gewerbliche und industrielle Kühlung oder für Wärmepumpenanwendungen an. Ihnen allen ist gemeinsam, dass sie nicht nur im Hinblick auf die Drücke, sondern auch in vielerlei anderer Hinsicht für den Einsatz mit CO2 optimiert sind. Dazu gehören eine robuste Konstruktion für die teilweise anspruchsvollen Einsatzbedingungen mit CO2, eine hohe Laufruhe durch niedrige Vibrationen und Pulsationen, ein geräuscharmer Betrieb und der äußerst niedrige Ölwurf. Zugunsten einer hohen Effizienz haben die Konstrukteure außerdem eine gute thermische Trennung im Verdichter umgesetzt.

Die transkritischen CO2-Verdichterbaureihen HGX34 CO2 T (4-Zylinder) und HGX46 CO2 T (6-Zylinder) präsentieren sich in puncto Effizienz mit im Markt unerreichten Leistungsdaten und bieten in den breiten Einsatzgrenzen höchste EER-/COP-Werte. Diese Effizienz bestätigt die Zertifizierung der Leistungsdaten einiger Hubraumstufen durch ASERCOM1. Die transkritischen CO2-Baureihen decken mit ihren verschiedenen Baugrößen den Bereich maximaler Hubvolumina von 6,2 bis 38,2 m3/h (bei 50 Hz) ab und sind für Betriebsdrücke bis 130 bar konzipiert.

Für subkritische CO2-Anwendungen stehen die Baureihen HGX12e CO2 (2-Zylinder), HGX22e CO2(2-Zylinder), HGX34e CO2 (4-Zylinder) und HG4 CO2 (4-Zylinder) im Programm, die maximale Hubvolumina von 1,6 bis 48,2 m3/h (bei 50 Hz) abdecken.

Eine Besonderheit stellen die drehzahlregelbaren Verdichter dar:

Mit einem Regelbereich von 25 bzw. 30 bis 70 Hz bei den subkritischen CO2-Verdichtern sowie 20 bis 70 Hz für die transkritischen CO2-Verdichter (4- und 6-Zylinder) ermöglichen sie es, einen sehr weiten Leistungsbereich abzudecken und somit Kälteanlagen umzusetzen, die flexibel dem jeweiligen Bedarf folgen können.

1 ASERCOM, der Verband der europäischen Hersteller von Komponenten für die Kälte- und Klimatechnik, befasst sich mit technischen und wissenschaftlichen Fragestellungen, fördert Leistungs- und Sicherheitsstandards, beschäftigt sich mit der Unterstützung des Umweltschutzes und mit der Versorgung der Kälte- und Klimaindustrie sowie ihren Kunden.

Manuel Fröschle,

Leiter Anwendungstechnik & Produktmanager Natürliche Kältemittel bei der GEA Bock GmbH, Frickenhausen (Teil der GEA Group AG in Düsseldorf)