Die Herausforderungen für Zulieferer wie die VCN mass turning BV sind mannigfaltig: Obwohl die Qualität der meist kleinen Teile von großer Bedeutung ist, erwarten Kunden eine flexible und schnelle Produktion. Dazu stellt der Preisdruck gerade im globalen Wettbewerb hohe Ansprüche an eine effiziente Fertigung. „In dieser Gemengelage müssen wir dann noch steigende Energiekosten unterbringen und unser Know-how für neue Materialien und Verfahren ständig ausbauen“, sagt van Die. Der Geschäftsführer lenkt das Familienunternehmen, das sein Vater 1990 gründete, gemeinsam mit seiner Mutter. Zu Beginn fertigte VCN unter dem Namen Van Die Constructie noch landwirtschaftliche Geräte, doch schon 1992 begann mit der ersten CNC-Drehmaschine die spanende Fertigung.

In den folgenden Jahren entwickelte sich das Unternehmen rasant. Mit ständigen Investitionen kamen neue Angebote zum Portfolio hinzu, andere wie Fräsarbeiten oder die Kleinserienfertigung wurden herausgenommen. Heute erwirtschaften über 75 Mitarbeiter einen Umsatz von rund 18 Mio. Euro (2018), davon 45 Prozent auf dem heimischen Markt.

Um weiterhin der steigenden Nachfrage gerecht werden zu können, investierte das Unternehmen auch 2018 in neue Flächen und Maschinen. Auf nunmehr 9 500 m² soll die Produktionsfläche bald anwachsen, 8 300 m² sind es derzeit bereits mit Fertigstellung einer neuen Halle.

„Wir haben Platz für vier weitere Linien geschaffen, von denen die erste mit zunächst sieben Anlagen bereits in Betrieb ist“, sagt van Die. Als Linie versteht VCN eine Gruppe baugleicher Maschinen wie beispielsweise der Index C200, von denen insgesamt 21 Stück aufgeteilt in drei Linien in Groningen im Einsatz sind. Im Drei-Schicht-Betrieb läuft so manche Maschine über lange Zeiträume für einen Kunden und ein spezielles Drehteil. Andere Bestellungen mit gleichen Ansprüchen müssen nun aber nicht auf die Maschine warten, sondern können ohne große personelle Planung oder technische Umstellungen parallel auf der nächsten freien Drehmaschine bearbeitet werden.

Effizienz auf ganzer Linie

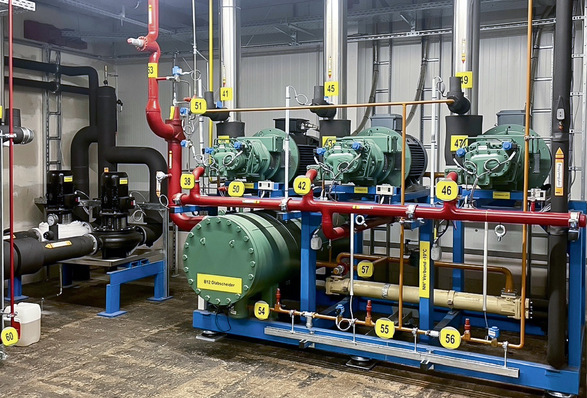

Der zweite große Vorteil des Aufbaus in einer Linie: Bei VCN hat die einzelne Drehmaschine keine eigene Kühlung. Stattdessen werden die Anlagen von einer zentralen Kühlanlage versorgt – eine weitere Vereinfachung, die zudem erhebliche Energieeinsparungen bringt. Harrie Winkel ist Sales Representative bei VCN, und wenn er Besucher durch die Produktion des Familienbetriebs führt, dann preist er dabei nicht

nur das Linienkonzept an, sondern sagt auch ganz offen: „Was wir uns dabei nicht leisten können, ist der Ausfall einer ganzen Linie.“ Fällt eine Maschine aus, sei dies durch die zahlreichen Alternativen ein überschaubares Problem. Würde jedoch eine zentrale Kühlung den Dienst versagen, steht eine ganze Linie still. „Das wäre sehr schlecht, um es vorsichtig auszudrücken“, sagt Winkel. „Die Einsparungen bei den Energiekosten, aber beispielsweise auch bei der Wartung, sind jedoch so groß, dass wir von einer Zentralkühlung unbedingt überzeugt sind. Wir brauchten nur einen Partner, der die benötigte Zuverlässigkeit ermöglicht.“

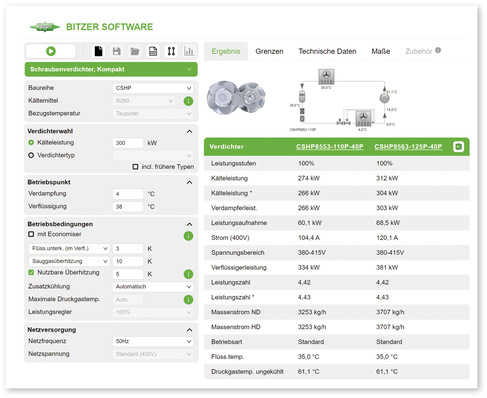

Gefunden haben die Niederländer diesen Partner in der klh Kältetechnik GmbH aus Bad Doberan bereits 2008. Das Unternehmen ist Teil der technotrans-Gruppe und lieferte im vergangenen Jahr nunmehr sein viertes effizientes Zentralsystem mit einer Kühlleistung von bis zu 130 kW nach Groningen. Die Besonderheiten der Anlagen sind genau auf die Ansprüche von VCN angepasst. Diese individuellen Anpassungen sind für Jan Kühne, Produktmanager Industriekühlung bei klh, der Grund, dass die beiden Unternehmen seit nunmehr zehn Jahren so eng zusammenarbeiten: „Es geht darum, nicht einfach ein Standard-Produkt abzuliefern, sondern mitzudenken und für den Kunden eine Lösung zu finden. Wenn man so eine Partnerschaft etabliert, dann hat diese auch Bestand.“ Im Fall von VCN besteht diese Lösung aus den Zentralanlagen, die, statt je einem Kaltwassersatz an jeder einzelnen Drehmaschine, für eine sichere und zuverlässige Kühlung sorgen. Bis zu zehn Maschinen kann eine Kühlung versorgen, und damit sie dies zuverlässig bewältigt, hat klh einige Besonderheiten integriert.

Produktionssicherheit dank Redundanz

Die offensichtlichste Redundanz besteht im Einsatz von zwei Pumpen, von denen immer nur eine im Einsatz ist, sodass im Ernstfall jederzeit die jeweils andere einspringen könnte. Die Pumpen sind drehzahlgeregelt und passen sich der benötigten Leistung somit an, was die Energiekosten weiter senkt. An allen Verteilstationen ist zusätzlich ein Stadtwasseranschluss vorhanden. Das Wasser dient als Notkühlfunktion, sollte das sonst standardmäßige Wasser-Glykol-Gemisch einmal ausfallen. Sie verschafft den Technikern Zeit, ein Problem zu beheben, ohne dass die Produktion stillsteht. Gesteuert wird die zentrale Kühlung einer Linie jeweils über nur eine Steuerungseinheit (HMI), was wiederum die Arbeit der Bediener der Linie vereinfacht. Fällt diese aus, haben Sie auch die Möglichkeit, die gesamte Anlage manuell zu steuern.

Über das HMI gibt es Zugriff sowohl auf die Aktiv- als auch die Freikühlfunktion. Denn die Umgebungstemperaturen in den Niederlanden erlauben es VCN, mit der klh-Lösung einen Großteil des Jahres über die auf dem Dach platzierten Freikühler zu arbeiten. Bei bis zu 14 °C Außentemperatur erreichen diese noch 100 Prozent ihrer Leistung und sparen VCN so erhebliche Kosten. „Erst wenn es wärmer wird, nutzen wir zusätzlich die Aktivkühlung, um die optimale Arbeitstemperatur von 18 °C in den Drehmaschinen zu erreichen“, sagt Winkel. Die Aufbereitung der Kühlschmierstoffe (KSS) versorgt die klh-Anlage dabei gleich mit. Und wenn klh weitere Ansätze sieht, die Betriebssicherheit oder Effektivität der Anlagen zu steigern, geht das Unternehmen aktiv auf VCN zu. Gemeinsam werden diese Ideen dann besprochen und umgesetzt.

Kühne ist sich sicher, „dass damit alle wichtigen Funktionen der Kühlung mindestens doppelt gesichert sind.“ Für VCN ist diese Partnerschaft mit klh ein Glücksfall, findet Winkel. „Wir sind auf das Unternehmen aufmerksam geworden, weil es damals als Erstausrüster für Index mit uns in Kontakt gekommen ist. Dass wir heute hier stehen und ein so tolles Verhältnis haben, war damals noch nicht abzusehen.“ Die erste zentrale Kühlung aus dem Jahr 2008 sei noch eine echte Herausforderung gewesen, da das Konzept neu war und immer wieder Fragen aufkamen und neue Vorstellungen umzusetzen waren. Doch in diesem Prozess sei klh „immer da gewesen“, betont Winkel. „klh denkt alles mit und hat immer alle Wünsche möglich gemacht. Das ist eine sehr seriöse Partnerschaft.“ ■