Da die Druckverhältnisse bei CO2 im Vergleich zu den meisten anderen Kältemitteln bei gleicher Temperatur deutlich höher sind, muss bei der Auslegung des Systems und dementsprechend auch des Behälters besonderes Augenmerk auf den Betriebsdruck gelegt werden. Die Behälter müssen den physischen Eigenschaften des Kältemittels entsprechend konstruiert sein.

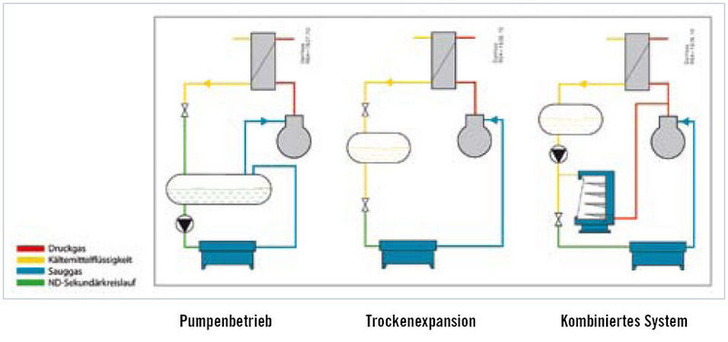

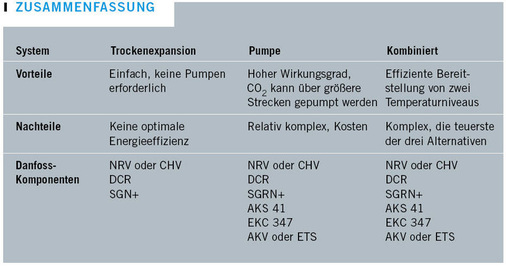

Trockenexpansionssysteme

Bei Trockenexpansionssystemen kann auf Pumpen oder Systeme zur Regelung des Flüssigkeitsstands verzichtet werden. Ein Nachteil dieser Systeme ist der geringere Wirkungsgrad aufgrund der Überhitzung. Aus diesem Grund kommen sie eher bei kleineren Systemen (z.B. in Verbrauchermärkten oder kleinen Lebensmittelläden) zum Einsatz.

Lange Rohrwege zwischen dem Flüssigkeitssammler und dem AKV-Expansionsventil sollten vermieden werden, um einer unnötigen Flashgasbildung vorzubeugen. Der Druckabfall im Filtertrockner ist in diesem Zusammenhang auch zu berücksichtigen.

Pumpensysteme

In Pumpensystemen wird Kältemittel mit einem bestimmten Umwälzfaktor durch die Verdampfer gepumpt. Bei CO2 wird mit einem Faktor von 1,5 bis 2 (maximal 2,5) gearbeitet. Dank des Umwälzfaktors ist das Kältemittel sowohl im Pumpenvorlauf als auch im -rücklauf stets pumpbar und auch nach dem Verdampfer nie vollständig verdampft. Aufgrund der hohen Effizienz von CO2 sind kleinere Umwälzfaktoren als in herkömmlichen Systemen möglich. In Standard Ammoniaksystemen beispielsweise ist ein Umwälzfaktor von 3 üblich.

Über den Rücklauf kehrt das CO2 nun als Zweiphasengemisch (Hauptanteil flüssig) in den Behälter zurück. Dort wird es entsprechend den beiden Aggregatzuständen getrennt. Die Flüssigkeit wird gesammelt und der Kältemitteldampf kann nun von den Verdichtern abgesaugt werden. In der Regel können industrielle Kältemittelpumpen in größeren Systemen eingesetzt werden. Diese sind hermetisch geschlossen und zeichnen sich durch einen minimalen Wartungsaufwand aus. Auf dem Markt sind CO2-Pumpen mit Förderleistungen ab 0,5 m³/h erhältlich.

Niveauregelung

Der Flüssigkeitsstand in Pumpenabschneidern wird durch ein elektronisches Expansionsventil (AKV, ETS oder ICM) geregelt. Die Ansteuerung erfolgt über den Füllstandsregler EKC 347. Der Flüssigkeitsstand wird mithilfe einer Niveausonde vom Typ AKS 41 gemessen und an den EKC 347 weitergeleitet. Dieser kann nun bei zu niedrigem Füllstand über das Expansionsventil neues Kältemittel nachströmen lassen.

Falls bei einem Pumpenumwälzsystem nicht explizit eine Überwachung eines zu niedrigen Flüssigkeitsstandes im Abscheider vorgenommen wird, sind niedrige Differenzdruckverhältnisse an der Flüssigkeitspumpe ein erstes Anzeichen dafür. Niedrige Flüssigkeitsstände führen zu einem geringen Systemvordruck, durch den sich wiederum ein niedriges Differenzdruckverhältnis an der Pumpe ergibt. Der übliche Mindestdifferenzdruck von CO2-Pumpen liegt zwischen 1 und 3 bar.

CO2-Pumpen

Bei CO2-Anwendungen mit Flüssigkeitsumwälzung sollte bei der Dimensionierung und der Auslegung der Rohrleitung zwischen Abscheider und Pumpe mit größter Sorgfalt vorgegangen werden. Die optimale Geschwindigkeit hierfür liegt zwischen 0,3 bis 0,5 m/s.

Es sollte immer ein Mindestdurchfluss durch die Pumpe sichergestellt sein, damit die Motorwicklung stets gekühlt wird. Dies kann mit einer Q-min-Blende erreicht werden. Sie tritt in Aktion, wenn die Kälteanlage ihre Sollwerte erreicht hat und alle Magnet- und AKV-Ventile geschlossen sind.

Zu diesem Zweck können zwei Druckmessumformer vom Typ AKS 2050 und ein Systemregler vom Typ AK-SC 255 verwendet werden. Der Systemregler versorgt den Frequenzumrichter Typ AKD mit dem aktuellen Drehzahlsollwert, mit dem dieser die Pumpe arbeiten lässt. Diese Funktion ist in boolescher Logik programmiert.

Eine Q-max-Blende wird verwendet, um die Durchflussrate und Pumpendruckvorlage auf einem maximalen Niveau zu halten und Kavitation zu vermeiden. Kavitation tritt am ehesten nach dem Abtauen der Verdampfer auf.

Es müssen vier Hauptpunkte beachtet werden:

1. Der minimale Pumpenvordruck muss zur Vermeidung von Kavitation überwacht werden (obwohl dieses Problem im Vergleich zu FKW-Systemen weniger gravierend ist).

2. Der Betrieb der CO2-Pumpe sollte stets im freigegebenen Frequenzband stattfinden. Eine Unterschreitung der Minimaldrehzahl oder eine unerlaubt hohe Frequenz ist nicht ratsam.

3. Eingeschlossenes, flüssiges CO2 kann besonders in der Pumpe zu größeren Problemen führen. Dies muss in jedem Fall konstruktiv ausgeschlossen sein.

4. Ein plötzlicher Abfall des Systemdrucks oder der Temperatur ist zu vermeiden. Für Verdichter wird eine variable Drehzahlregelung empfohlen.

Eine variable Drehzahlregelung für CO2-Pumpen ist ratsam, da diese zu einer optimalen Leistungsanpassung führt. Ein erwünschter Nebeneffekt ist auch, dass Systemparameter wie Drücke und Temperaturen konstant gehalten werden.

Ein Rückschlagventil sollte in der Pumpendruckleitung montiert werden, um einen Rückfluss bei Stillstand oder Parallelbetrieb zu verhindern. Abhängig von der Rohrgröße und anderen Faktoren können NRV-, CHV- oder SCA-Ventile eingesetzt werden.

Ein DCR-Filtertrockner sollte entweder in die Pumpendruckleitung oder in eine Bypassleitung eingebaut werden. Eine Bypassleitung kann in einigen Fällen die bessere Alternative sein, da auf diese Weise der Druckabfall nach der Pumpe reduziert wird. Durch den Einbau eines Filtertrockners kann sehr gut Feuchtigkeit aus dem CO2-Kreislauf fern gehalten und im Filtertrockner gebunden werden. Es sollte ein Filtertrocknereinsatz aus 100 % Molekularsieb wie in klassischen FKW-Anlagen verwendet werden.

Die Ausführung der Trocknermontage unterscheidet sich nicht bei Kaskaden- und transkritischen Systemen.

Kombinierte Systeme

Die Kombination eines Trockenexpansions-Systems mit CO2-Pumpenumwälzung wird recht häufig gewählt, um zwei Temperaturniveaus (in der Regel NK- und TK-Kreislauf) zu ermöglichen. Die CO2-Pumpe kann zu diesem Zweck zentral eingesetzt werden, um beide Temperaturniveaus mit Flüssigkeit zu beschicken. Die NK-Kühlstellen werden mit flüssigem CO2 direkt über die Pumpe versorgt. Im Gegensatz dazu arbeiten die TK-Kühlstellen im Trockenexpansionsbetrieb.

Somit finden sich in den TK-Kreisläufen auch Drosselorgane. Die Anordnung dieser Drosselorgane in Flussrichtung nach der CO2-Pumpe ist statthaft und bietet diverse Vorteile. Hiermit wird sichergestellt, dass jederzeit eine angemessene Flüssigkeitsvorlage vorhanden ist und keine Vorverdampfung von Kältemittel vor den AKV-Expansionsventilen bei den TK-Kühlstellen auftritt. Besonders bei großen Leitungslängen, bei denen der Maschinenraum weiter als 50 m entfernt liegt, empfiehlt es sich, diese Methode anzuwenden. -

Vorschau und Inhalte

Diese Serie soll einen Überblick über die am meisten verbreiteten Ausführungen von CO2-Systemen für subkritische wie für transkritische Anwendungen vermitteln. Sie richtet sich an technisch orientierte Leser, für die CO2-Systeme Neuland sind. Zunächst wird in den ersten Teilen ein Fokus auf die einzelnen Bausteine von CO2-Systemen gelegt. Danach wird auf die Entwicklung vollständiger Systeme eingegangen.

Die einzelnen Teile sind:

- Gaskühler und Mitteldruckabscheider

- Kaskadenwärmeübertrager

- Niederdrucksammler /Pumpenabscheider

- Verdampfer und Verdichter

- Stillstandssicherheitssysteme & Wärmerückgewinnung bei CO2-Systemen

- Kaskadensysteme

- Einfache transkritische Systeme, z.B. für Lebensmitteleinzelhandel

- Transkritisches Boostersystem & Zusammenfassung

Stephan Bachmann

Regional Product Manager, Danfoss GmbH, Kältetechnik, Offenbach