Nach Abschätzungen des Forschungsrates für Kältetechnik wird das energetische Einsparpotenzial im Bereich der Kälte- und Klimatechnik auf bis zu 40 Prozent geschätzt [1]. Hierbei wird insbesondere auf die Entwicklung effizienter Regelungen von kältetechnischen Systemen hingewiesen. Des Weiteren ist im Bereich der Lebensmittelkühlung eine Entwicklung weg von direkten und hin zu indirekten Kälteanlagensystemen beobachtbar [2]. Somit ist es zum einen aus Gründen von technischen Trends und zum anderen aus energetischer und wirtschaftlicher Sicht sinnvoll, insbesondere die Regelkreise von indirekten kältetechnischen Anlagensystemen gemäß Bilanzgrenze III nach VDMA 24247-7 [3] bezüglich ihrer Energieeffizienz zu analysieren und gezielt zu optimieren.

Ein an der Hochschule Biberach vorhandenes Laborkälteanlagensystem bietet aufgrund des flexiblen Anlagenkonzeptes die Möglichkeit, die verschiedenen Regelkreise in einem Kälteanlagensystem sowohl getrennt als auch deren Wechselwirkungen aufeinander im Sinne einer Systemautomation zu untersuchen. Mit diesem Beitrag wird der aktuelle Stand vorgestellt und es werden die nächsten Schritte für die weiteren Untersuchungen aufgezeigt. In den nachfolgenden Kapiteln wird zunächst das Laborkälteanlagensystem kurz vorgestellt. Danach werden die umgesetzten Regelkreise beschrieben, ehe der Aufbau der Automationsstruktur erläutert wird. Abschließend werden die übergeordneten Betriebsarten Automatikbetrieb und manueller Betrieb und die nächsten geplanten Schritte geschildert.

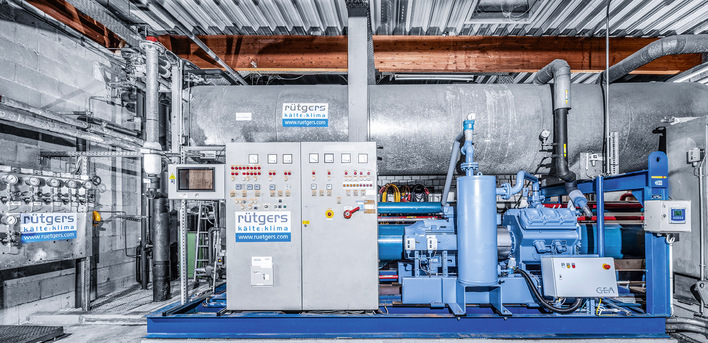

Aufbau des Laborkälteanlagensystems

Der in Bild 1 dargestellte Aufbau des Laborkälteanlagensystems ist an bereits von der Hochschule Biberach untersuchten Feldanlagen angelehnt. Das Laborkälteanlagensystem ist im indirekten Betrieb aus drei Fluidkreisen aufgebaut. Der Kältemittelkreislauf (R134a, Kältemaschine) besteht im Wesentlichen aus einem drehzahlregelbaren Hubkolbenverdichter, zwei Wärmeübertragern (Verdampfer und Verflüssiger) und einem elektronischen Expansionsventil mit ergänzendem Magnetventil. Sowohl der Kühlwasserkreis (Wasser-Glykolgemisch) als auch der Kaltwasserkreis sind jeweils mit einer Pumpengruppe und einem 3-Wege-Mischventil zur Temperaturregelung ausgestattet. Die Pumpengruppen bestehen aus je zwei Pumpen, wobei eine Pumpe drehzahlregelbar ist. Die andere Pumpe kann lediglich im Zweipunktbetrieb (An/Aus) arbeiten. Die Abwärme der Kälteanlage wird im Kühlwasserkreis über das Rückkühlwerk mit einem drehzahlregelbaren Ventilator an die Umgebung abgegeben. Im Kaltwasserkreis kann über den Speicher thermische Energie gespeichert werden. Die Verbraucher werden mithilfe von zwei elektrischen Heizstäben abgebildet, wobei aus Platzgründen in Bild 1 lediglich ein Verbraucher dargestellt ist. Eine detailliertere Beschreibung des Laborkälteanlagensystems findet sich in [4].

Um das in Bild 1 dargestellte Kälteanlagensystem hinsichtlich der Energieeffizienz untersuchen zu können, müssen für Komponenten wie die 3-Wege-Ventile, das Rückkühlwerk, die Pumpengruppen im Kühl- und Kaltwasserkreis oder den Verdichter der Kältemaschine die jeweiligen Regelkreise konzipiert und umgesetzt werden. Hierbei sind insbesondere die Wechselwirkungen der einzelnen Regelkreise aufeinander und deren Auswirkung auf die Energieeffizienz zu beachten. Beispielhaft sind nachfolgend die am Laborkälteanlagensystem umgesetzte Regelung der Kaltwassertemperatur und die Verdichter-Leistungsregelung beschrieben.

Regelung der Kaltwassertemperatur

Über das 3-Wege-Ventil im Kaltwasserkreis (zwischen Verdampfer und Kaltwasserspeicher) wird die Kaltwasseraustrittstemperatur aus dem Verdampfer (Führungsgröße) geregelt. Dieser Regelkreis ist in Bild 2 dargestellt. Falls die Kaltwasseraustrittstemperatur aus dem Verdampfer (x) höher als der Sollwert (w) ist, steht das Ventil auf Umlaufstellung. Das Kaltwasser wird bis zum Erreichen des Temperatursollwertes abgekühlt. Ist dieser erreicht, fährt das über einen PID-Regler geregelte Ventil in die Durchgangsstellung. Somit wird gewährleistet, dass das in den Kaltwasserspeicher einströmende Wasser die vorgegebene Solltemperatur besitzt.

Für die Pumpen im Kaltwasserkreis kann derzeit ein Stellsignal bzw. Schaltbefehl vorgegeben werden. Eine Drehzahlregelung ist zukünftig vorgesehen, aktuell aber noch nicht umgesetzt.

Verdichter-Leistungsregelung

Die Führungsgröße für die Drehzahlsteuerung des Hubkolbenverdichters ist die Verdampfungstemperatur (siehe Bild 3). Über einen Drucksensor im Kältemittel am Verdampfereintritt wird der Verdampfungsdruck p gemessen. Mithilfe einer Stoffdatenbank wird der gemessene Druck in eine zugehörige Temperatur umgerechnet, die dem PID-Regler als Eingangsgröße x zugeführt wird. Das Stellsignal y für den Frequenzumrichter des Verdichters wird durch einen PID-Regler berechnet. Über einen entsprechenden Funktionsblock wird der Verdichter angesteuert und sichergestellt, dass der Verdichter eine Mindestlaufzeit (3 Minuten) und eine Mindeststillstandszeit (3 Minuten) einhält. Über das Programm zur Verdichter-Leistungsregelung wird zusätzlich gewährleistet, dass der Verdichter nur bei geöffnetem Expansions- und Magnetventil eingeschaltet werden kann (Rückmeldung der Ventile muss anliegen).

Diese beiden sowie weitere Regelkreise wurden auf einer geeigneten Automatisierungsstruktur umgesetzt und werden zukünftig nach Bedarf erweitert.

Aufbau der Automatisierungsstruktur

Die Automatisierungsstruktur des Laborkälteanlagensystems der Hochschule Biberach besteht aus der Feldebene, der Automationsebene und der Managementebene. Wie Bild 4 zu entnehmen ist, umfasst die Feldebene Geräte wie Pumpen, Verdichter, Wärmeübertrager, Ventile, Sensoren usw. Die darüber aufgesetzte Automationsebene enthält eine freiprogrammierbare Automationsstation (AS) und ist unter anderem für die Datenerfassung und das Schalten und Stellen der Aktoren verantwortlich. Die Visualisierung, die Speicherung der Messdaten und die Bedienung der Anlage finden auf der Managementebene statt. Hierfür wurde mit dem Programm LabView® eine geeignete grafische Oberfläche erstellt. Die Kopplung zwischen Automatisierungsebene und Managementebene findet über die Middleware LabMap® statt. Über entsprechende feste Verknüpfungen (Handles) werden mithilfe der Middleware Daten zwischen der Managementebene und einem auf der Automationsstation laufenden ModBus-TCP/IP-Server ausgetauscht. Somit können zum Beispiel Messwerte von Temperatursensoren an die Managementebene und parallel Stellsignale oder Schaltbefehle von der Managementebene an die Automationsebene und von dort weiter an die Feldgeräte übertragen werden.

Ausgehend von Freigaben aus der Managementebene werden die nachfolgend beschriebenen übergeordneten Betriebsarten manueller Betrieb und Automatikbetrieb aktiviert.

Übergeordnete Betriebsarten

Die bereits beschriebenen Einzelregelungen wie z. B. die Kühl- und Kaltwassertemperaturregelung oder die Verdichter-Leistungsregelung werden von zwei übergeordneten Betriebsarten (manueller Betrieb und Automatikbetrieb) aufgerufen. Einerseits kann über die Auswahl des manuellen Betriebes auf der Managementebene – abgesehen vom Expansionsventil (autarke Regelung) – nach Bedarf jede Anlagenkomponente einzeln und manuell über die Bedien- und Visualisierungsoberfläche gesteuert werden. Andererseits werden über einen Automatikbetrieb verschiedene Betriebszustände abgefahren. Die Betriebsarten Automatikbetrieb und manueller Betrieb sind gegenseitig verriegelt. Somit wird gewährleistet, dass die Feldgeräte entweder manuell oder automatisch über die entsprechenden Regler angesteuert werden.

Beschreibung des Automatikbetriebs

Im Automatikbetrieb wurde der in Bild 5 visualisierte Zustandsgraph mit den vier Betriebszuständen Bereitschaftsbetrieb (1), Anfahrbetrieb (2), Normalbetrieb (3) und Mindestlaufzeit Verdichter (4) umgesetzt. In dem Zustandsgraph symbolisieren die Kreise die verschiedenen Zustände, in denen die Anlage im Automatikbetrieb sein kann. Die Texte an den Pfeilen zwischen den Zuständen beschreiben die logischen Bedingungen, nach denen von einem Zustand in den nächsten gewechselt werden kann.

Sobald die Freigabe für den Automatikbetrieb erfolgt, wird in den Zustand Bereitschaftsbetrieb gewechselt. Im Zustand Bereitschaftsbetrieb werden alle Komponenten in einen definierten Startzustand gefahren. Um zum Beispiel die Öffnungs- bzw. Schließzeit von Ventilen zu berücksichtigen, wird im Zustand Bereitschaftsbetrieb für mindestens eine Minute verblieben.

Sobald die am untersten Temperatursensor gemessene Speichertemperatur größer als der vorgegebene Sollwert ist (Kälteanforderung vorhanden), wird in den Zustand Anfahrbetrieb gewechselt. Im Zustand Anfahrbetrieb werden Freigaben für die Kalt- bzw. Kühlwassertemperaturregelung erteilt. Somit laufen die Pumpen kalt- und kühlwasserseitig an und die 3-Wege-Ventile fahren nach den Stellsignalen der jeweiligen PID-Regler. Die Kältemaschine wird zeitverzögert aktiviert.

Sollte während des Zustands Anfahrbetrieb die Freigabe für den Automatikbetrieb auf der Managementebene entzogen werden, wird in den Zustand Mindestlaufzeit Verdichter gewechselt. Im Zustand Mindestlaufzeit Verdichter wird geprüft, ob die Mindestlaufzeit des Verdichters eingehalten wurde. Ist dies nicht gegeben, wird in diesem Zustand bis zum Erreichen der Mindestlaufzeit verblieben. Nach dem Abschalten des Verdichters wird kühl- und kaltwasserseitig ein Pumpennachlauf aktiviert und anschließend in den Zustand Bereitschaftsbetrieb gewechselt.

Erfolgt während des Zustands Anfahrbetrieb keine Deaktivierung der Freigabe des Automatikbetriebs, wird der Zustand Anfahrbetrieb bis zum Erreichen des Sollwertes der Kaltwasseraustrittstemperatur aus dem Verdampfer gehalten. Anschließend wird in den Zustand Normalbetrieb gewechselt.

Im Zustand Normalbetrieb werden in Abhängigkeit der Speichertemperaturen alle Freigaben der Komponenten und den dazugehörigen Regelungen erteilt. Bei einer Überschreitung der am untersten Temperatursensor gemessenen Speichertemperatur von 6,5 °C wird die Kältemaschine aktiviert und sobald die am obersten Temperatursensor gemessene Speichertemperatur 7 °C erreicht hat, wechselt die Kältemaschine in den Zustand Bereitschaftsbetrieb. Wobei der Wechsel in den Zustand Bereitschaftsbetrieb immer über den Zustand Mindestlaufzeit Verdichter mit dem Prüfen der Mindestlaufzeit des Verdichters und des anschließenden Pumpennachlaufes ausgeführt wird. Aufgrund der Vereisungsgefahr des Verdampfers wurde auch ein direkter Übergang in den Zustand Bereitschaftsbetrieb vorgesehen, falls die Kaltwasseraustrittstemperatur aus dem Verdampfer unter 4 °C fällt. Wird während des Zustands Normalbetrieb die übergeordnete Freigabe aus der Managementebene entzogen, wird über den Zustand Mindestlaufzeit Verdichter die Anlage in den Zustand Bereitschaftsbetrieb gefahren.

Ausblick und weitere Arbeiten

Die derzeit umgesetzte Automatisierung befindet sich ständig in der Weiterentwicklung, um weitere praxisrelevante Untersuchungen durchführen zu können. Als nächste Ergänzungen sind die Implementierungen der Regelkreise der Pumpen vorgesehen. Hierbei sollen im Vergleich zu den herkömmlichen Regelstrategien wie zum Beispiel Konstantdruck- oder Proportionaldruckregelungen auch alternative Regelstrategien getestet werden. Außerdem soll der Regelkreis des Ventilators des Rückkühlwerks mit variablen Sollwerten versehen werden. Das Ziel ist es hierbei, das energetische Optimum des gesamten kältetechnischen Anlagensystems zu finden und den Einfluss der verschiedenen Regelungsstrategien auf die Energieeffizienz des kältetechnischen Anlagensystems systematisch zu untersuchen. In einem weiteren Schritt soll die Anlage um verschiedene Arten der Freien Kühlung erweitert und der Einfluss von unterschiedlichen Steuerungs- und Regelungsstrategien untersucht werden.

Parallel zu den experimentellen Untersuchungen werden im Rahmen des Projektes AutTherm [6] passende Simulationsmodelle erstellt, mit denen verbesserte Regelungs- und Automatisierungskonzepte für Kälteanlagensysteme entwickelt und vergleichend bewertet werden sollen. Diese Simulationsmodelle werden anhand von Messdaten des Laborkälteanlagensystems validiert. Ebenso können verbesserte Automationskonzepte durch gezielte experimentelle Untersuchungen am Laborkälteanlagensystem getestet und optimiert werden.

Danksagung

Die Hochschule Biberach dankt den Fördermittelgebern für die Finanzierung des Forschungsprojektes AutTherm (Förderzeichen 03FH047PX5): Automationsgestützte Systemoptimierung thermischer Energieversorgungssysteme (Erzeugung, Verteilung, Nutzung) für die Gebäude- und Energietechnik.

Sebastian Haußer M.Sc.,

Institut für Gebäude- und Energiesysteme, Hochschule Biberach

Prof. Dr.-Ing. Martin Becker,

Institut für Gebäude- und Energiesysteme, Hochschule Biberach

Fußnoten

Literaturverzeichnis

[1] Verband Deutscher Maschinen- und Anlagenbau e. V. (2011): Einheitsblatt 24247-1 Energieeffizienz von Kälteanlagen Teil 1: Klimaschutzbeitrag von Kälte- und Klimaanlagen – Verbesserung der Energieeffizienz –Verminderung von Treibhausgasemissionen

[2] Frommann A.: Waterloop“ bringt Propan auf den Markt, Die Kälte + Klimatechnik, 9/2017

[3] Verband Deutscher Maschinen- und Anlagenbau e. V. (2011): Einheitsblatt 24247-7 Energieeffizienz von Kälteanlagen, Teil 7: Regelung, Energiemanagement und effiziente Betriebsführung

[4] Rettich D., Köberle T., Becker M. (2014): Universelle Laborkälteanlage für Untersuchungen zu verbesserten Regelungsverfahren und optimierten Betriebsführungsstrategien. Tagungsband DKV-Tagung

[5] Brielmayer M. (2016): Automatisierung einer Laborkälteanlage und Ermittlung von Optimierungspotenzialen basierend auf experimentellen und theoretischen Untersuchungen. Masterthesis, Hochschule Biberach

[6] AutTherm: Automationsgestützte Systemoptimierung thermischer Energieversorgungssysteme (Erzeugung, Verteilung, Nutzung) für die Gebäude- und Energietechnik. Forschungsprojekt der Hochschule Biberach im Förderprogramm FHprofUnt 2015 durch Bundesministerium für Bildung und Forschung (BMBF), Laufzeit 2016 bis 2019

![Bild 5: Zustandsgraph für den Automatikbetrieb basierend auf [5]

- © Hochschule Biberach

Bild 5: Zustandsgraph für den Automatikbetrieb basierend auf [5]

- © Hochschule Biberach](/sites/default/files/styles/image_gallery__s/public/ulmer/binarydata_original_801582.jpg?itok=FXKnEdEL)