Nach dem Gesetz von Dalton hat bei einem Gasgemisch jede Mischungskomponente ihren eigenen Druck. Der Partial- bzw Teildruck spielt auch bei Kältemittelgemischen eine Rolle.

Das Kältemittel R 134a hat seinen Normalsiedepunkt₁ bei ca. -26 °C, ist also als Reinstoff bei 1 bar bei -40 °C flüssig. Das Kältemittelgemisch R 407C hat seinen Normalsiedepunkt bei ca. -44 °C₂. Es besteht aus 25 % R 125, 23 % R 32, 52 % R 134a. R 134a hat bei -44 °C einen Siededruck von 0,41 bar, R 32 und R125 haben zusammen 0,59 bar.

Im Gemisch R 407C ist R 134a bei -40 °C gasförmig (0,41 bar). Hier wird deutlich, dass der Teildruck mit dem prozentualen Anteil einer Komponente in Zusammenhang steht. Bei der Kälteerzeugung mit „Wärmeantrieb“ handelt es sich um Absorptionsanlagen, die meist die Untestützung einer kleinen Pumpe benötigen.

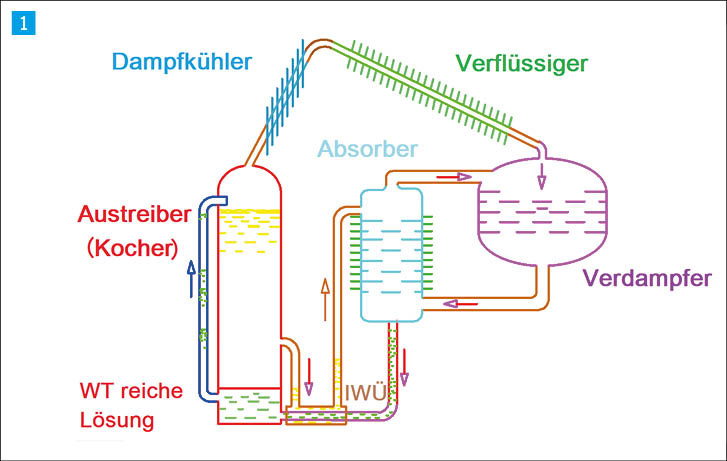

Das Platen-Munters-Prinzip jedoch wird oft als „völlig bewegungslos“ bezeichnet. Ein mechanischer Antrieb, wie Verdichter oder Flüssigkeitspumpe wird nicht benötigt, dafür gesellt sich neben den üblichen zwei Stoffen des Absorbers noch das Hilfsgas (auch neutrales Gas) dazu. Es dient als druckausgleichendes Mittel für den Transport des NH3 zwischen Hoch- und Niederdruck. In der ganzen Apparatur herrscht derselbe Gesamtdruck, der etwa gleich dem Verflüssigungsdruck des Kältemittels ist. Bei dieser Absorptions-Kältemaschine sind drei Kreisläufe vorhanden: Der des Kältemittels, der Lösung und der des Hilfsgases in Form von Wasserstoff. (Bild 1).

Bild: Kay Kuchling

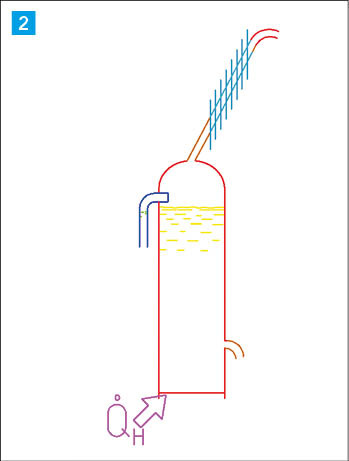

In dem elektrisch oder mit Gas beheizten Kocher (QH) wird aus der wässrigen Ammoniaklösung NH3 -Dampf ausgetrieben. Beim Stillstand der Anlage sammelt sich Wasserstoff im Kocher an. Dieser wird beim Wiederanlauf durch den NH3 – Dampf verdrängt. Beim Austreiben entsteht zwangsläufig auch eine geringe Menge Wasserdampf, die jedoch den eigentlichen Kältekreislauf stören würde (Fremdgase).

Um Ammoniak mit ausreichender Reinheit in den Verflüssiger zu schicken, kondensiert das Wasser im Dampfkühler, von wo aus es wieder in den Kocher zurückläuft. (Bild 2)

Bild: Kay Kuchling

Bild: Kay Kuchling

Anschließend kondensiert das NH3 zu nahezu 100 % im Verflüssiger. Durch die Strömung des Ammoniaks wird der Wasserstoff komplett aus Dampfkühler und Verflüssiger (Hochdruckseite)₃ in Verdampfer und Absorber (Niederdruckseite)₄ geschoben, wo er während des Betriebes bleibt. Es herrscht in der ganzen Anlage der gleiche (Gesamt-) Druck. Das verflüssigte Ammoniak tritt darauf in den Verdampfer, der neben dem Absorber, jedoch etwas höher als dieser, angeordnet ist. (Bild 3)

Zur Vergrößerung der Oberfläche des verdampfenden NH3 sind Bleche, (Kaskaden) eingebaut. Der aus dem Absorber kommende Wasserstoff mischt sich mit dem nun entstehenden Ammoniakdampf. Da der NH3 – Dampfanteil zuerst noch sehr gering ist, verhält sich auch der Teildruck entsprechend niedrig, beispielsweise 1,2 bar. Dieser Teildruck ist identisch mit p0. Somit liegt auch t0 sehr niedrig, in unserem Fall bei -30 °C. Da der Dampfanteil des Ammoniaks zunehmend größer wird, steigt auch sein Teildruck. Im unteren Teil des Verdampfers erreicht z. B. t0 = -5 °C bei 3,6 bar erreicht. Entsprechend der Druckzunahme findet auch ein Temperaturanstieg statt; die kältesten Bereiche des Verdampfers liegen also oben und die wärmsten unten. Wasserstoff und Ammoniakgas laufen zwischen Verdampfer und Absorber im Sinne der eingezeichneten Pfeile um. Der Wasserstoff zirkuliert (während des Betriebes) „nur“ zwischen Absorber und Verdampfer.

Im Absorber wird das Ammoniak durch die arme Lösung aufgesaugt. Dadurch entsteht die reiche Lösung unter Wärmeabgabe.

Die zirkulierende Strömung funktioniert durch die Wirkung der Schwerkraft, da das Gemisch aus H₂ und NH3 schwerer ist als (nahezu) reiner H₂. Das absorbierte Ammoniak strömt nun als Bestandteil der reichen Lösung zum Kocher. (Bild 4)

Bild: Kay Kuchling

Ähnlich einer Kompressions-Kälteanlage setzt man hier meist einen Inneren Wärmeübertrager (IWÜ) ein. Hier gibt die arme Lösung Wärme an die reiche Lösung ab. Die reiche Lösung wird somit für den Kocher vorgeheizt, die arme Lösung gekühlt. Auf diese Weise steigt die Absorptionsfähigkeit, da beim Lösungsvorgang (NH3 in Wasser) erhebliche Wärmemengen entstehen. Durch den Druck der Flüssigkeitssäule im Kocher strömt die arme Lösung aus dem IWÜ kommend oben in den Absorber. Neben der Beheizung des Kochers wird der Wärmetauscher der reichen Lösung unterhalb des Kochers mit erhitzt.

Durch die Beheizung der Lösung im Wärmetauscher und der folgenden Steigleitung tritt eine teilweise Dampfbildung ein. Der Dampf reißt kleinste Flüssigkeits-Tröpfchen (Nebel) mit. Somit gelangt die reiche Lösung in den Austreiber.

Die Thermosyphon-Wirkung des aufsteigenden Dampf-Nebel-Gemisches im Steigrohr setzt so den Umlauf der Lösung in Bewegung.

Vorteile dieses Systems:

Nachteile:

Kommentar der Redaktion

Im Kälte- und Klimaanlagenbau für gewerbliche und industrielle Objekte sind Absorber eher selten anzutreffen. Sie können mit klassischen Kompressionsanlagen im Punkt Effizienz nicht konkurieren, wenn sie elektrisch beheizt werden. Jedoch haben sie ihre Nische schon längst gefunden: Kleine Systeme in besonderen Anwendungsfällen, aber auch industrielle Absorber im Megawatt - Bereich. Diese nutzen Überschusswärme aus Prozessen oder Abwärme von Gasmotoren als Energiequelle. Kühlschränke in Wohnmobilen können so wahlweise durch die vorhandende Brenngasanlage betrieben werden, falls keine Steckdose in greifbarer Nähe ist, bei Minibars in Hotelzimmern entfällt die akustische Untermalung durch die Abwesenheit eines Kompressors.